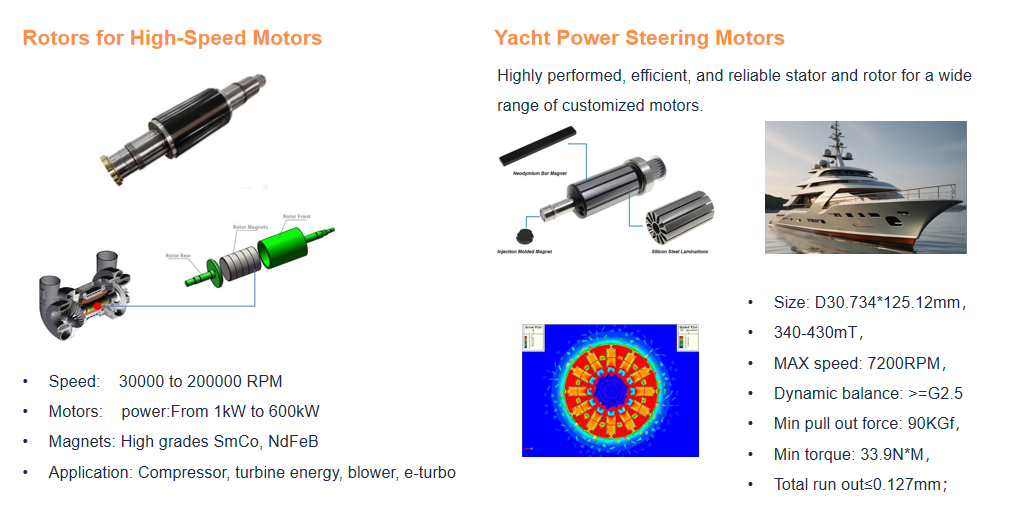

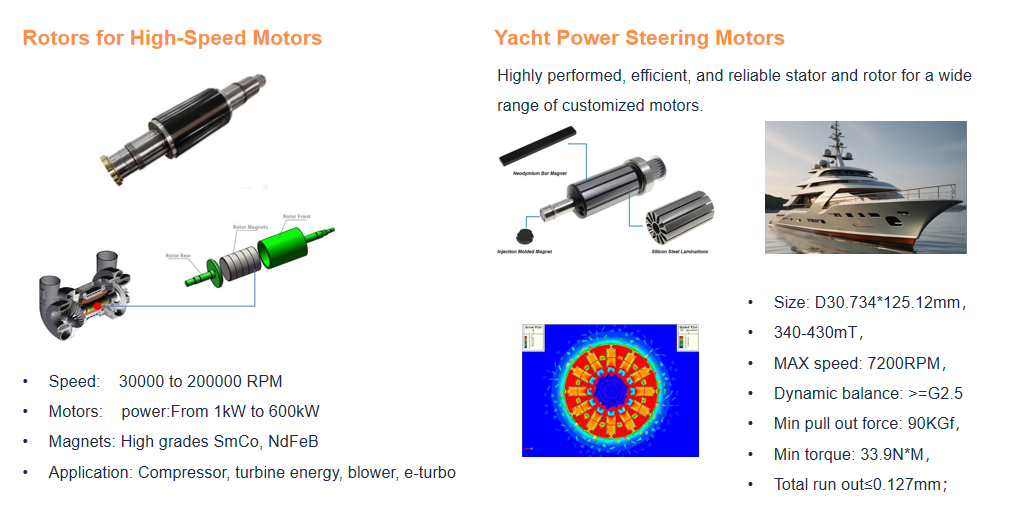

De alta velocidade Os conjuntos de rotores de motor magnético que utilizam materiais de ímã permanente densos em energia representam um avanço significativo no campo de máquinas elétricas, particularmente em aplicações como motores e geradores elétricos. Esses conjuntos estão no coração de projetos de alta eficiência e compactos para uma ampla gama de indústrias, incluindo automotivo (veículos elétricos), aeroespacial e automação industrial. Vamos nos aprofundar em alguns aspectos -chave.

Componentes e materiais principais

Materiais de ímã permanente:

Boron de ferro de neodímio (NDFEB): oferece a maior densidade de energia magnética disponível, tornando-o ideal para aplicações compactas e de alta potência.

O cobalto do samarium (SMCO): conhecido por sua estabilidade e resistência de alta temperatura à desmagnetização, adequada para aplicações envolvendo altas temperaturas operacionais ou exigindo vida longa sob condições adversas.

Design do rotor:

Core de aço laminado: reduz as perdas de corrente de Foucault, que são significativas em alta velocidade. A laminação do núcleo de aço é crucial para rotores de alta eficiência.

Mangas de retenção: operação de alta velocidade sujeita o rotor a forças centrífugas significativas. Materiais como fibra de carbono ou outros compósitos são usados como mangas de retenção para manter os ímãs no lugar com segurança.

Alta eficiência: o uso de ímãs de alta densidade de energia permite motores menores e mais eficientes que geram menos calor residual.

Tamanho compacto: A alta densidade de potência permite tamanhos de motor menores para uma determinada saída de potência, crítica para aplicações com restrições de espaço.

Alta relação torque / peso: ideal para aplicações que requerem alto desempenho e eficiência, como veículos aeroespaciais e elétricos.

Consumo de energia reduzido: A eficiência aprimorada leva a um menor consumo de energia, crucial para aplicações movidas a bateria.

Durabilidade e desempenho de alta temperatura: materiais como a SMCO permitem que esses rotores operem confiáveis sob altas temperaturas e condições adversas.

Desafios e soluções

Gerenciamento térmico: a operação em alta velocidade pode gerar calor significativo. Métodos avançados de resfriamento, como resfriamento líquido ou o uso de materiais condutores termicamente, são empregados para gerenciar isso.

Forças Centrífugas: Em alta velocidade, a força centrífuga pode ser substancial. O uso de materiais de alta resistência para o sistema de retenção é essencial para garantir que os ímãs permaneçam no lugar.

Disponibilidade de custo e material: ímãs de alto desempenho, como NDFEB e SMCO, podem ser caros e sujeitos à disponibilidade do mercado. A pesquisa em andamento visa encontrar materiais mais abundantes e econômicos com propriedades magnéticas semelhantes.

Direções futuras

A pesquisa continua a encontrar novos materiais e melhorar os existentes para melhorar o desempenho e reduzir os custos de conjuntos de rotores magnéticos permanentes de alta velocidade. Técnicas como fabricação aditiva (impressão 3D) estão sendo exploradas para produzir geometrias complexas de rotor com mais eficiência. O desenvolvimento dessas montagens é fundamental para o avanço de motores e geradores elétricos, impulsionando inovações em muitos setores de tecnologia.