Hohe Geschwindigkeit Magnetmotor-Rotorbaugruppen unter Verwendung von Leistungsdauer-Dauermagnetmaterialien stellen einen signifikanten Fortschritt auf dem Gebiet der elektrischen Maschinerie dar, insbesondere in Anwendungen wie Elektromotoren und Generatoren. Diese Baugruppen sind im Mittelpunkt der hocheffizienten und kompakten Konstruktionen für eine breite Palette von Branchen, einschließlich Automobil- (Elektrofahrzeugen), Luft- und Raumfahrt und industrielle Automatisierung. Lassen Sie uns mit einigen wichtigen Aspekten befassen.

Schlüsselkomponenten und Materialien

Permanente Magnetmaterialien:

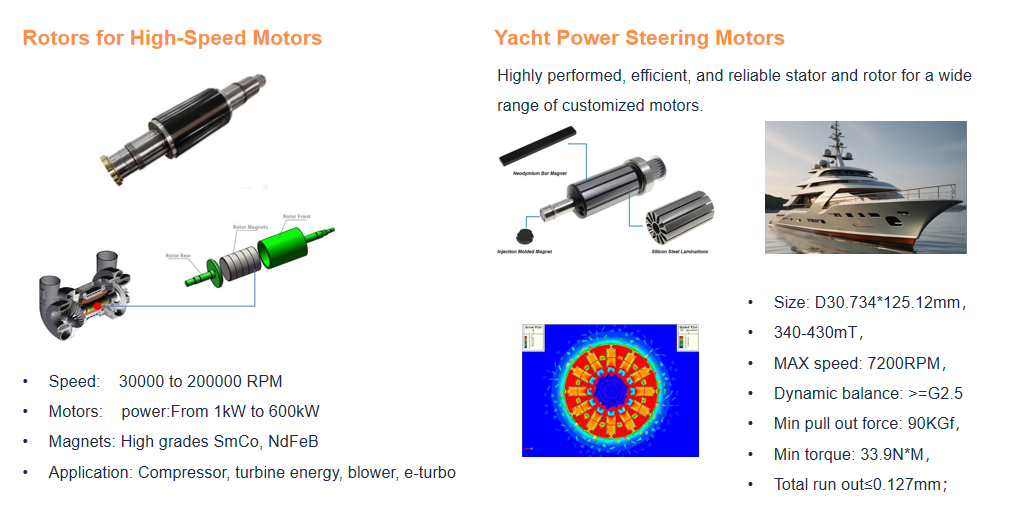

Neodym Iron Boron (NDFEB): bietet die höchste verfügbare magnetische Energiedichte und sorgt für kompakte, Hochleistungsanwendungen ideal.

Samarium Cobalt (SMCO): bekannt für seine Hochtemperaturstabilität und -beständigkeit gegen die Entmagnetisierung, geeignet für Anwendungen, die hohe Betriebstemperaturen beinhalten oder eine lange Lebensdauer unter harten Bedingungen erfordern.

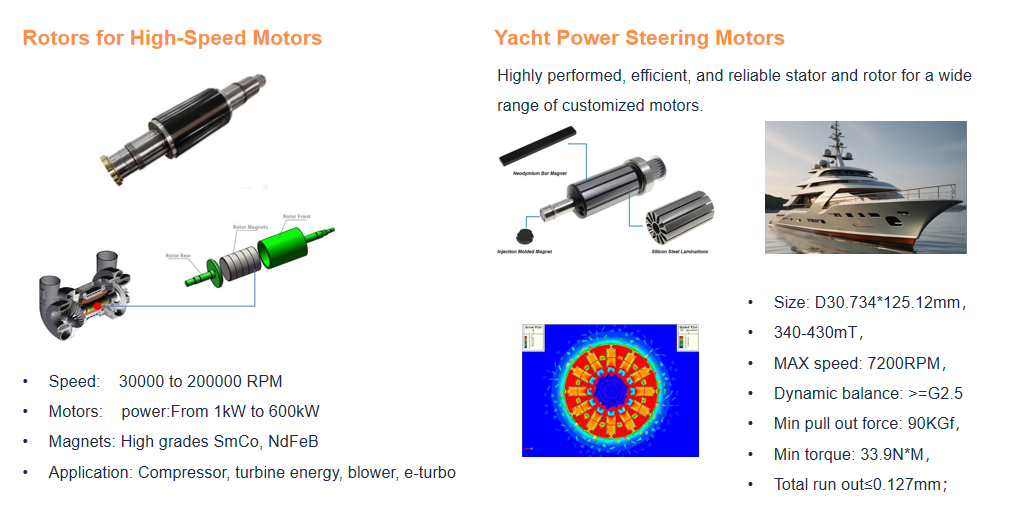

Rotordesign:

Laminierter Stahlkern: Reduziert Wirbelstromverluste, die bei hohen Geschwindigkeiten signifikant sind. Die Laminierung des Stahlkerns ist für hocheffiziente Rotoren von entscheidender Bedeutung.

Retentionshülsen: Hochgeschwindigkeitsbetrieb untermauert den Rotor zu erheblichen Zentrifugalkräften. Materialien wie Kohlefaser oder andere Verbundwerkstoffe werden als Retentionshülsen verwendet, um die Magnete sicher zu halten.

Hocheffizienz: Die Verwendung von Magneten mit hoher Energiendichte ermöglicht kleinere, effizientere Motoren, die weniger Abwärme erzeugen.

Kompakte Größe: Hochleistungsdichte ermöglicht kleinere motorische Größen für eine bestimmte Leistung, die für Anwendungen mit Raumbeschränkungen von entscheidender Bedeutung ist.

Hoch-Drehmoment-Gewicht-Verhältnis: Ideal für Anwendungen, die hohe Leistung und Effizienz erfordern, wie z. B. Luft- und Raumfahrt- und Elektrofahrzeuge.

Reduzierter Energieverbrauch: Der verstärkte Effizienz führt zu einem geringeren Energieverbrauch, entscheidend für batteriebetriebene Anwendungen.

Haltbarkeit und Hochtemperaturleistung: Materialien wie SMCO ermöglichen es diesen Rotoren, unter hohen Temperaturen und harten Bedingungen zuverlässig zu arbeiten.

Herausforderungen und Lösungen

Thermisches Management: Hochgeschwindigkeitsbetrieb kann erhebliche Wärme erzeugen. Fortgeschrittene Kühlmethoden wie Flüssigkühlung oder die Verwendung von thermisch leitenden Materialien werden verwendet, um dies zu verwalten.

Zentrifugalkräfte: Bei hohen Geschwindigkeiten kann die Zentrifugalkraft erheblich sein. Die Verwendung von Materialien für das Retentionssystem ist wesentlich, um sicherzustellen, dass die Magnete an Ort und Stelle bleiben.

Kosten- und Materialverfügbarkeit: Hochleistungsmagnete wie NDFEB und SMCO können teuer sein und der Marktverfügbarkeit ausgesetzt sein. Die laufenden Forschungsarbeiten zielen darauf ab, reichlichere, kostengünstigere Materialien mit ähnlichen magnetischen Eigenschaften zu finden.

Zukünftige Anweisungen

Die Forschung sucht weiterhin neue Materialien und verbessert vorhandene, um die Leistung zu verbessern und die Kosten für permanente Magnetrotorbaugruppen von Hochgeschwindigkeit zu senken. Techniken wie die additive Herstellung (3D -Druck) werden zur Erzeugung komplexer Rotorgeometrien effizienter untersucht. Die Entwicklung dieser Versammlungen ist entscheidend für die Weiterentwicklung von Elektromotoren und Generatoren, die Innovationen in vielen Technologieberaten vorantreiben.