Ad alta velocità I gruppi di rotore a motore magnetico che utilizzano materiali a magneti permanenti densi di potenza rappresentano un progresso significativo nel campo dei macchinari elettrici, in particolare in applicazioni come motori elettrici e generatori. Questi assemblaggi sono al centro dell'efficienza elevata e dei progetti compatti per una vasta gamma di settori, tra cui automobili (veicoli elettrici), aerospaziale e automazione industriale. Approfondiamo alcuni aspetti chiave.

Componenti e materiali chiave

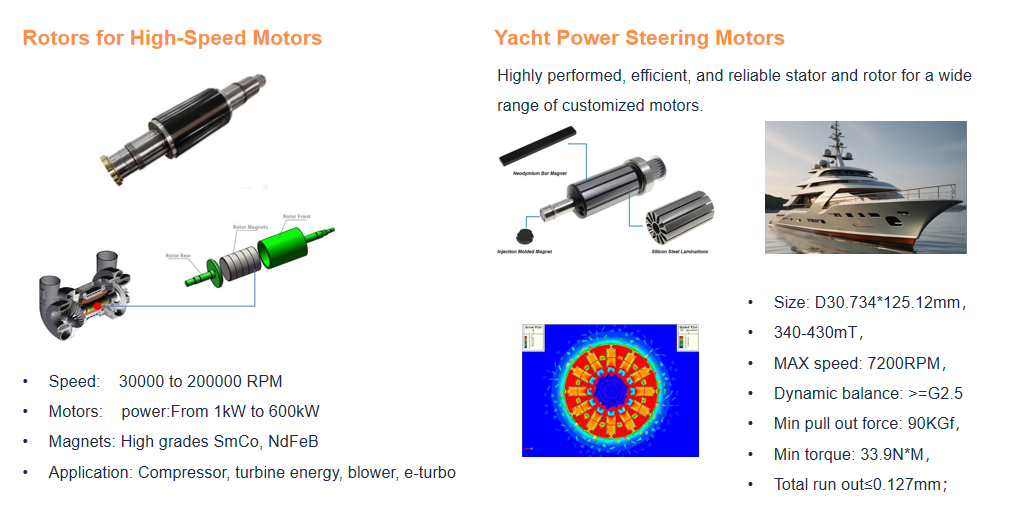

Materiali a magneti permanenti:

Neodimio Iron Boron (NDFEB): offre la più alta densità di energia magnetica disponibile, rendendolo ideale per applicazioni compatte ad alta potenza.

Samarium Cobalt (SMCO): noto per la sua stabilità e resistenza ad alta temperatura alla demagnetizzazione, adatte a applicazioni che coinvolgono alte temperature operative o che richiedono una lunga vita in condizioni difficili.

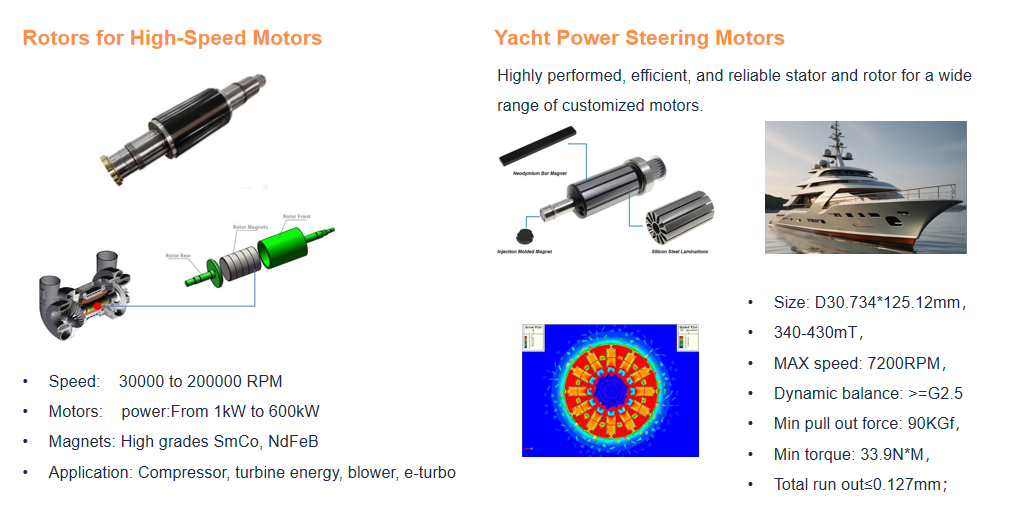

Design del rotore:

Core di acciaio laminato: riduce le perdite di corrente parassita, che sono significative ad alta velocità. La laminazione del nucleo in acciaio è cruciale per i rotori ad alta efficienza.

Maniche di ritenzione: il funzionamento ad alta velocità sottopone il rotore a forze centrifughe significative. Materiali come la fibra di carbonio o altri compositi vengono utilizzati come maniche di ritenzione per tenere in posizione i magneti in posizione.

Alta efficienza: l'uso di magneti ad alta densità di energia consente motori più piccoli ed efficienti che generano meno calore di rifiuti.

Dimensione compatta: la densità di potenza elevata consente di dimensioni del motore più piccole per una determinata potenza, fondamentali per applicazioni con vincoli di spazio.

Elevato rapporto coppia-peso: ideale per applicazioni che richiedono alte prestazioni ed efficienza, come veicoli aerospaziali e elettrici.

Riduzione del consumo di energia: una maggiore efficienza porta a un minor consumo di energia, cruciale per le applicazioni alimentate a batteria.

Durabilità e prestazioni ad alta temperatura: materiali come SMCO consentono a questi rotori di funzionare in modo affidabile a temperature elevate e condizioni difficili.

Sfide e soluzioni

Gestione termica: il funzionamento ad alta velocità può generare calore significativo. I metodi di raffreddamento avanzato, come il raffreddamento liquido o l'uso di materiali termicamente conduttivi, vengono impiegati per gestirlo.

Forze centrifughe: ad alta velocità, la forza centrifuga può essere sostanziale. L'uso di materiali ad alta resistenza per il sistema di ritenzione è essenziale per garantire che i magneti rimangano in posizione.

Disponibilità dei costi e dei materiali: i magneti ad alte prestazioni come NDFEB e SMCO possono essere costosi e soggetti alla disponibilità di mercato. La ricerca in corso mira a trovare materiali più abbondanti ed economici con proprietà magnetiche simili.

Direzioni future

La ricerca continua a trovare nuovi materiali e migliorare quelli esistenti per migliorare le prestazioni e ridurre i costi dei gruppi di rotore magnetico permanente ad alta velocità. Le tecniche come la produzione additiva (stampa 3D) vengono esplorate per la produzione di geometrie del rotore complesse in modo più efficiente. Lo sviluppo di questi assemblaggi è fondamentale per il progresso dei motori e dei generatori elettrici, guidando le innovazioni in avanti in molti settori tecnologici.