Grande vitesse Les assemblages de rotor de moteur magnétique utilisant des matériaux d'aimant permanent dense de puissance représentent une progression importante dans le domaine des machines électriques, en particulier dans des applications telles que les moteurs électriques et les générateurs. Ces assemblages sont au cœur des conceptions à haute efficacité et compactes pour un large éventail d'industries, y compris l'automobile (véhicules électriques), l'aérospatiale et l'automatisation industrielle. Plongeons dans certains aspects clés.

Composants et matériaux clés

Matériaux aimants permanents:

Néodyme Iron Boron (NDFEB): offre la densité d'énergie magnétique la plus élevée disponible, ce qui le rend idéal pour des applications compactes et haute puissance.

Samarium Cobalt (SMCO): connu pour sa stabilité à haute température et sa résistance à la démagnétisation, adaptées aux applications impliquant des températures de fonctionnement élevées ou nécessitant une longue durée de vie dans des conditions difficiles.

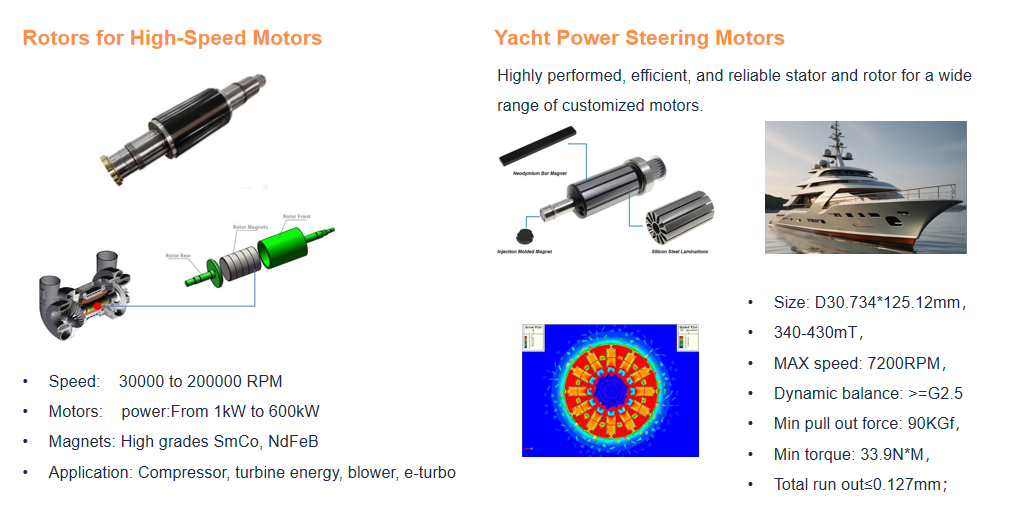

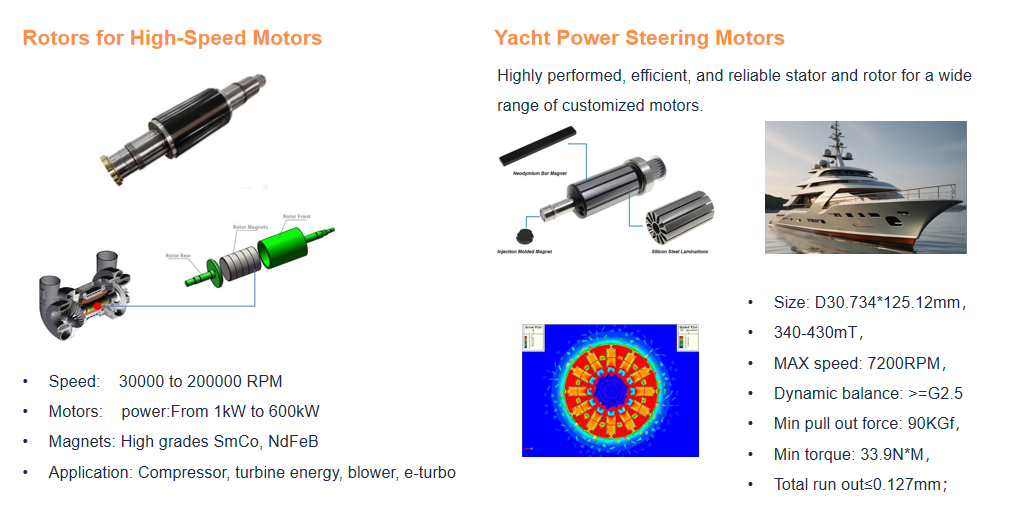

Conception du rotor:

Core en acier laminé: réduit les pertes de courant de Foucault, qui sont significatives à grande vitesse. La stratification du noyau en acier est cruciale pour les rotors à haute efficacité.

Manchons de rétention: L'opération à grande vitesse soumet le rotor à des forces centrifuges importantes. Des matériaux comme la fibre de carbone ou d'autres composites sont utilisés comme manchons de rétention pour maintenir les aimants en place en toute sécurité.

Haute efficacité: L'utilisation d'aimants à haute densité à haute énergie permet des moteurs plus petits et plus efficaces qui génèrent moins de chaleur déchet.

Taille compacte: une densité de puissance élevée permet des tailles de moteur plus petites pour une puissance donnée, critique pour les applications avec des contraintes d'espace.

Ratio de couple / poids élevé: idéal pour les applications nécessitant des performances et une efficacité élevées, telles que les véhicules aérospatiaux et électriques.

Réduction de la consommation d'énergie: une efficacité accrue entraîne une baisse de la consommation d'énergie, cruciale pour les applications alimentées par batterie.

Durabilité et performances à haute température: des matériaux comme SMCO permettent à ces rotors de fonctionner de manière fiable à des températures élevées et des conditions difficiles.

Défis et solutions

Gestion thermique: L'opération à grande vitesse peut générer une chaleur importante. Des méthodes de refroidissement avancées, telles que le refroidissement liquide ou l'utilisation de matériaux conductrices thermiquement, sont utilisées pour gérer cela.

Forces centrifuges: À des vitesses élevées, la force centrifuge peut être substantielle. L'utilisation de matériaux à haute résistance pour le système de rétention est essentielle pour garantir que les aimants restent en place.

Disponibilité des coûts et des matériaux: les aimants à haute performance comme NDFEB et SMCO peuvent être coûteux et soumis à la disponibilité du marché. Les recherches en cours visent à trouver des matériaux plus abondants et rentables avec des propriétés magnétiques similaires.

Directions futures

La recherche continue de trouver de nouveaux matériaux et d'améliorer les existants pour améliorer les performances et réduire les coûts des assemblages de rotor magnétiques permanents à grande vitesse. Des techniques telles que la fabrication additive (impression 3D) sont explorées pour produire plus efficacement les géométries du rotor complexe. Le développement de ces assemblages est essentiel pour l'avancement des moteurs électriques et des générateurs, ce qui fait avancer les innovations dans de nombreux secteurs technologiques.