Ímã de neodímio SDM

O ímã de neodímio é um tipo de ímã permanente da Terra rara, possui as propriedades magnéticas mais fortes entre todos

ímãs disponíveis comercialmente. Seu produto de alta energia, combinado com excelentes propriedades mecânicas, a torna uma escolha ideal para aplicações que exigem alta resistência ao campo magnético em projetos compactos, como motores elétricos, geradores, sensores,

Alto -falantes e máquinas de ressonância magnética (ressonância magnética). A versatilidade e durabilidade do material revolucionaram numerosos

Indústrias, aumentando a eficiência e o desempenho em vários dispositivos em todo o mundo.

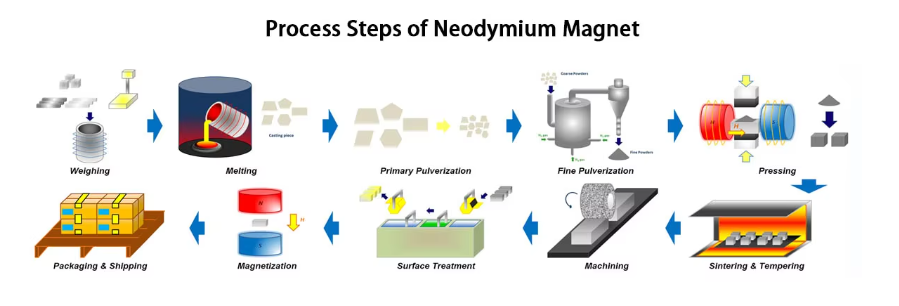

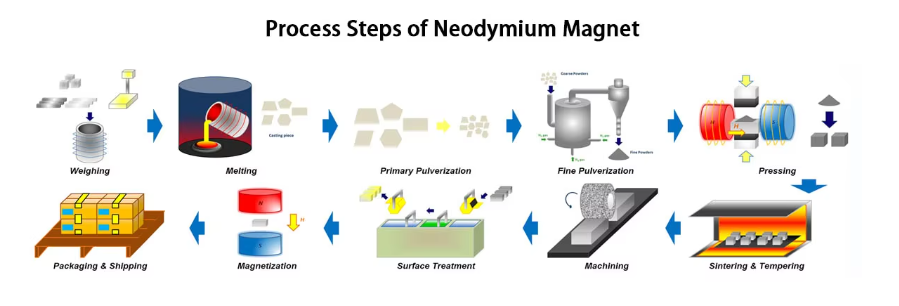

Introdução do processo de fabricação

O ímã de neodímio sinterizado é preparado pelas matérias -primas derretidas sob atmosfera de vácuo ou gases inertes em um forno de fusão de indução e processado no rodízio e, portanto, resfriado para formar a faixa de liga. As tiras são esmagadas e pulverizadas para formar um pó fino variando de 3 a 7 mícrons no tamanho das partículas. O pó é posteriormente compactado em um campo de alinhamento e sinterizado em corpos densos. Os espaços em branco são então usinados com as formas específicas, tratadas de superfície e magnetizadas.