Imán de neodimio SDM

Neodymium Magnet es un tipo de imán permanente de tierra rara, cuenta con las propiedades magnéticas más fuertes entre todos

imanes disponibles comercialmente. Su producto de alta energía, combinado con excelentes propiedades mecánicas, lo convierte en una opción ideal para aplicaciones que requieren alta resistencia al campo magnético en diseños compactos, como motores eléctricos, generadores, sensores,

altavoces y máquinas de resonancia magnética (MRI). La versatilidad y la durabilidad del material han revolucionado numerosos

industrias, mejorando la eficiencia y el rendimiento en numerosos dispositivos en todo el mundo.

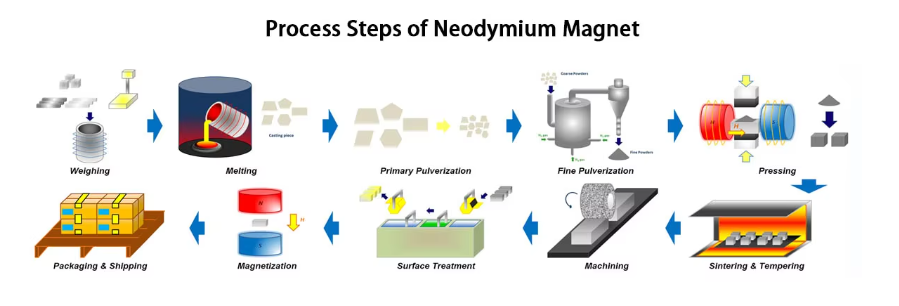

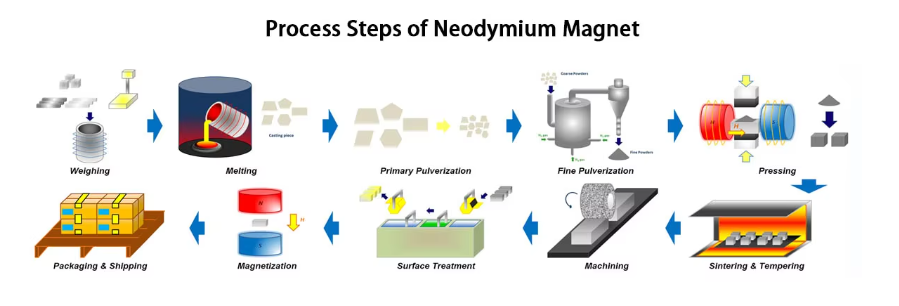

Introducción del proceso de fabricación

El imán de neodimio sinterizado se prepara mediante las materias primas que se derriten bajo la atmósfera de vacío o gas inerte en un horno de fusión de inducción y se procesan en el lanzador de tiras y, por lo tanto, se enfrían para formar una tira de aleación. Las tiras se trituran y pulverizan para formar un polvo fino que varía de 3 a 7 micras en tamaño de partícula. Posteriormente, el polvo se compacta en un campo alineante y se sinteriza en cuerpos densos. Los espacios en blanco se mecanizan a las formas específicas, tratados y magnetizados en la superficie.