این ڈی ایف ای بی (نیوڈیمیم آئرن بورن) میگنےٹ کی ترقی نے ان کی غیر معمولی مقناطیسی خصوصیات کی وجہ سے جدید ٹکنالوجی کو آگے بڑھانے میں اہم کردار ادا کیا ہے۔ یہاں این ڈی ایف ای بی میگنےٹ کی تاریخ اور ترقی میں اہم سنگ میل اور تکنیکی ترقی کا ایک جائزہ ہے۔

دریافت اور ابتدائی ترقی

مادی بہتری

مقناطیسی خصوصیات میں بہتری: این ڈی ایف ای بی میگنےٹ کی ابتدائی شکلوں میں اچھی مقناطیسی طاقت تھی لیکن وہ سنکنرن کا شکار تھے اور اعلی درجہ حرارت پر ڈیمگنیٹائزیشن کے خلاف کم مزاحمت رکھتے تھے۔ سالوں کے دوران ، ان خصوصیات کو بڑھانے کے لئے مادی ساخت اور پروسیسنگ کی تکنیک کو بہتر بنایا گیا ہے۔

ڈیسپروزیم کا تعارف: اعلی درجہ حرارت کی کارکردگی کو بہتر بنانے کے لئے ، کچھ این ڈی ایف ای بی میگنےٹ میں ڈیسپروزیم شامل کیا گیا۔ اس اضافے سے جبر (ڈیماگنیٹائزیشن کے خلاف مزاحمت) کو بڑھانے میں مدد ملی ، جس سے میگنےٹ کو اعلی درجہ حرارت کی ایپلی کیشنز کے ل more زیادہ موزوں بنایا گیا۔

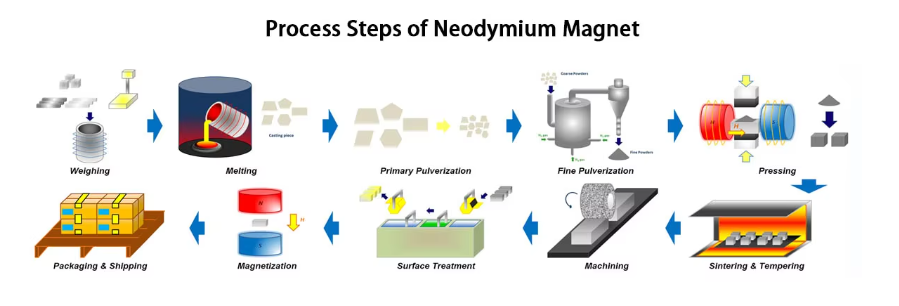

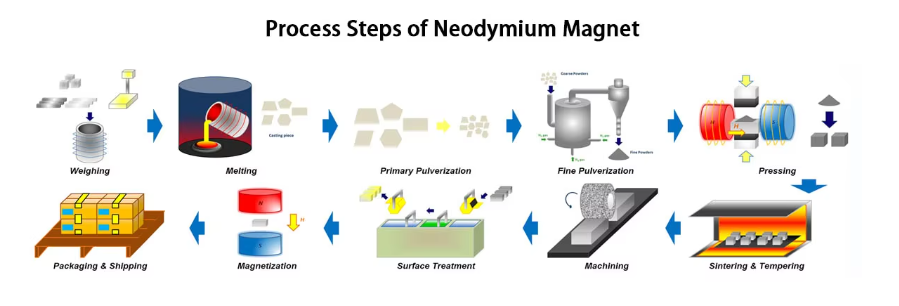

پیداوار کی تکنیک

sintered میگنےٹ: سب سے عام پیداوار کے طریقہ کار میں sintering شامل ہوتا ہے ، جہاں باریک پاؤڈر NDFEB کو سانچوں میں دبایا جاتا ہے اور کسی خلا یا غیر فعال ماحول میں گرم کیا جاتا ہے ، پھر مقناطیسی۔ sintered NDFEB میگنےٹ سب سے مضبوط مقناطیسی شعبے مہیا کرتے ہیں لیکن آسانی سے ٹوٹ جاتے ہیں اور اسے عین مطابق مشینی ہونا چاہئے۔

بانڈڈ میگنےٹ: بانڈڈ این ڈی ایف ای بی میگنےٹ این ڈی ایف ای بی پاؤڈر کو پولیمر بائنڈر کے ساتھ ملا کر بنائے جاتے ہیں اور یا تو کمپریشن یا انجیکشن مرکب کو ڈھال دیتے ہیں۔ یہ میگنےٹ کم ٹوٹنے والے ہوتے ہیں اور اسے پیچیدہ شکلوں میں بنایا جاسکتا ہے لیکن اس میں سنسٹرڈ میگنےٹ کے مقابلے میں کم مقناطیسی خصوصیات ہیں۔

صنعتی ایپلی کیشنز اور توسیع

1990 کی دہائی میں تیزی سے اپنانا: 1990 کی دہائی کے اوائل تک ، الیکٹرانکس سے لے کر آٹوموٹو تک مختلف صنعتوں میں این ڈی ایف ای بی میگنےٹ کو وسیع پیمانے پر اپنایا جارہا تھا۔ کمپیکٹ سائز میں مضبوط مقناطیسی شعبوں کی فراہمی کی ان کی صلاحیت نے بہت سے ایپلی کیشنز میں انقلاب برپا کردیا ، بشمول ہارڈ ڈسک ڈرائیوز اور الیکٹرک وہیکل موٹرز۔

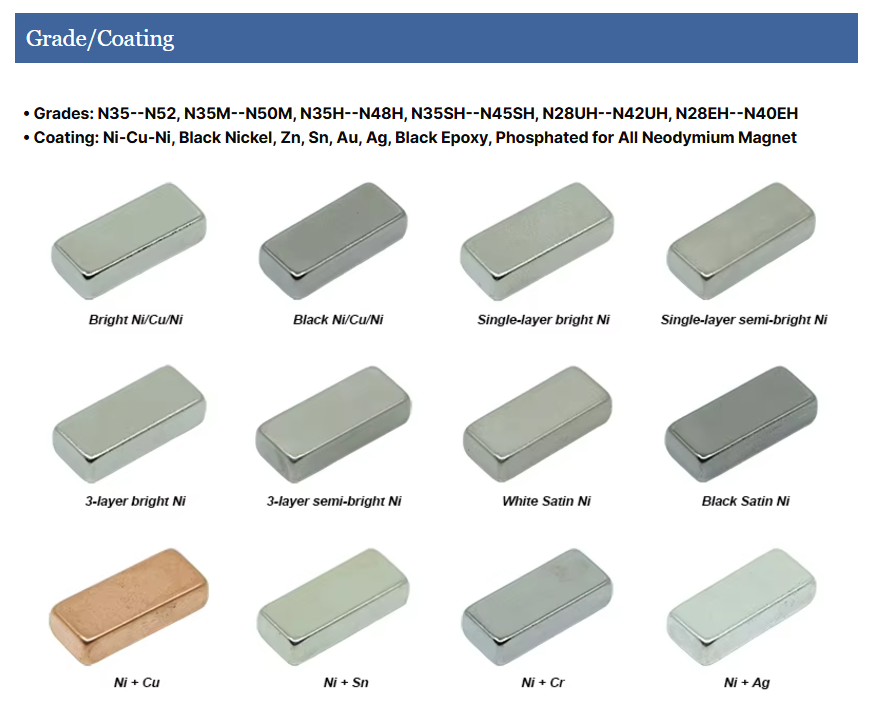

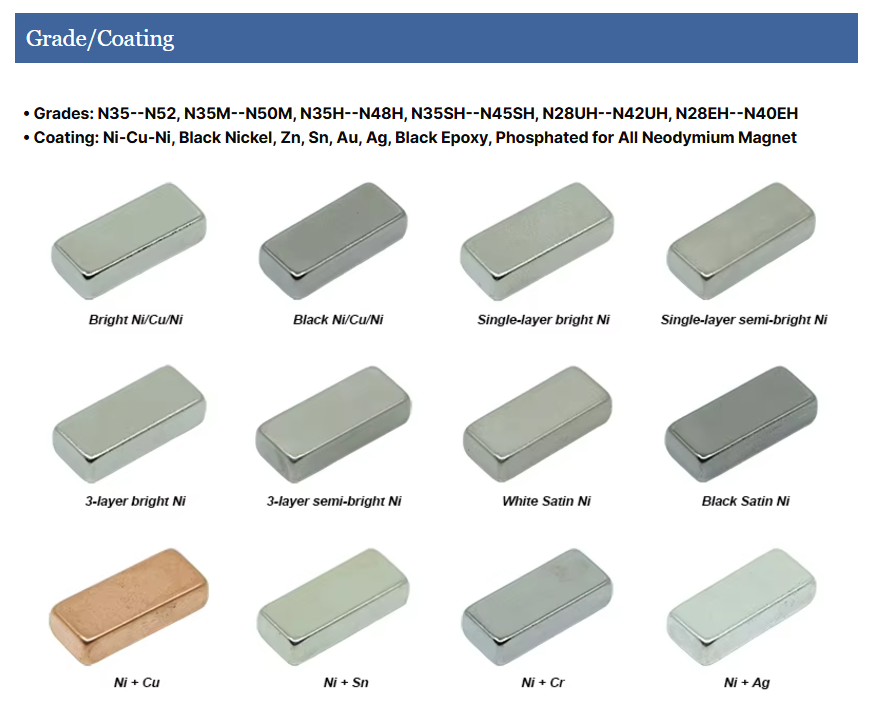

گریڈ کی تنوع: برسوں کے دوران ، مخصوص صنعت کی ضروریات کو پورا کرنے ، مقناطیسی طاقت ، درجہ حرارت کی مزاحمت ، اور خصوصی ایپلی کیشنز کے لئے جبر کو متوازن کرنے کے لئے این ڈی ایف ای بی میگنےٹ کے مختلف درجات تیار کیے گئے ہیں۔

چیلنجز اور بدعات

سپلائی کے خدشات: نیوڈیمیم اور ڈیسپروزیم جیسے نایاب زمین کے عناصر پر انحصار ، جو زیادہ تر چین سے حاصل کیا جاتا ہے ، کی وجہ سے تشویش کا باعث بنی ہے ، جس کی وجہ سے کارکردگی کی قربانی کے بغیر ڈیسپروسیم مواد کو کم کرنے کی تحقیق کا باعث بنی ہے۔

ماحولیاتی اثر: غیر معمولی زمین کے معدنیات کے نکالنے کے ماحولیاتی اثرات نمایاں ہوتے ہیں ، جس کی وجہ سے ری سائیکلنگ اور متبادل مواد میں دلچسپی بڑھ جاتی ہے۔

مسلسل تحقیق: جاری تحقیق کا مقصد NDFEB میگنےٹ کے جبر اور درجہ حرارت کے استحکام کو مزید بہتر بنانا ہے جبکہ ان کی پیداوار کو زیادہ ماحول دوست اور غیر معمولی زمین کے عناصر پر کم انحصار کرنے کے طریقے تلاش کرنا ہے۔

مستقبل

این ڈی ایف ای بی میگنےٹ کی ترقی تحقیق کا ایک فعال علاقہ ہے ، جس میں نہ صرف ان میگنےٹ کی خصوصیات اور پیداواری طریقوں کو بہتر بنانے پر توجہ دی جارہی ہے بلکہ اس بات کو بھی یقینی بنانا ہے کہ ان کی پیداوار پائیدار اور غیر مستحکم خام مال بازاروں پر کم انحصار ہے۔ مصنوعی تکنیکوں اور متبادل مواد میں بدعات این ڈی ایف ای بی میگنےٹ کے ذریعہ جو ممکن ہے اس کی حدود کو آگے بڑھانا جاری رکھے ہوئے ہیں ، اور موجودہ ٹیکنالوجیز میں نئی ایپلی کیشنز اور بہتری کی راہ ہموار کرتے ہیں۔