Perkembangan magnet NDFEB (Neodymium-iron-Boron) telah memainkan peranan penting dalam memajukan teknologi moden kerana sifat magnet yang luar biasa. Berikut adalah gambaran mengenai pencapaian utama dan kemajuan teknologi dalam sejarah dan perkembangan magnet NDFEB:

Penemuan dan perkembangan awal

Penemuan 1980-an: Magnet NDFEB mula-mula dibangunkan pada tahun 1982 oleh General Motors dan logam khas Sumitomo, berikutan penemuan awal potensi magnetik sebatian ND-FE-B. Dr. Masato Sagawa di Jepun dan Dr. John Croat di Amerika Syarikat secara bebas mendapati bahawa Neodymium, Besi, dan Boron bersama -sama dapat menghasilkan magnet dengan sifat -sifat yang lebih baik daripada bahan -bahan lain yang diketahui pada masa itu.

Peningkatan bahan

Peningkatan sifat magnet: Formulasi awal magnet NDFEB mempunyai kekuatan magnet yang baik tetapi terdedah kepada kakisan dan mempunyai rintangan yang lebih rendah terhadap demagnetisasi pada suhu tinggi. Selama bertahun -tahun, teknik komposisi dan pemprosesan bahan telah ditapis untuk meningkatkan sifat -sifat ini.

Pengenalan Dysprosium: Untuk meningkatkan prestasi suhu tinggi, disprosium ditambah kepada beberapa magnet NDFEB. Penambahan ini membantu meningkatkan paksaan (ketahanan terhadap demagnetisasi), menjadikan magnet lebih sesuai untuk aplikasi suhu tinggi.

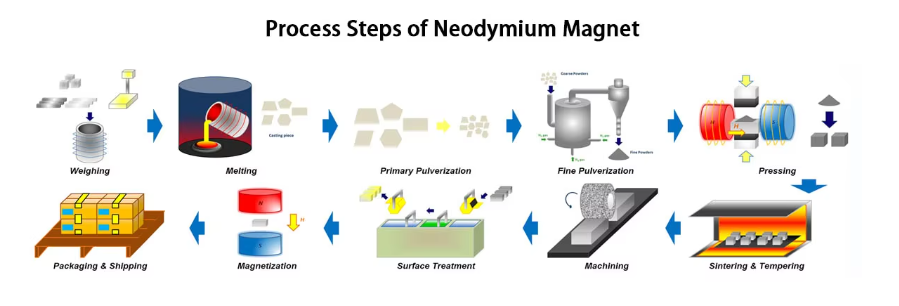

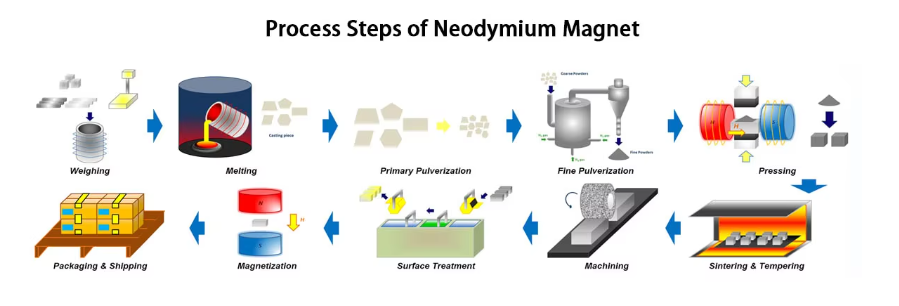

Teknik Pengeluaran

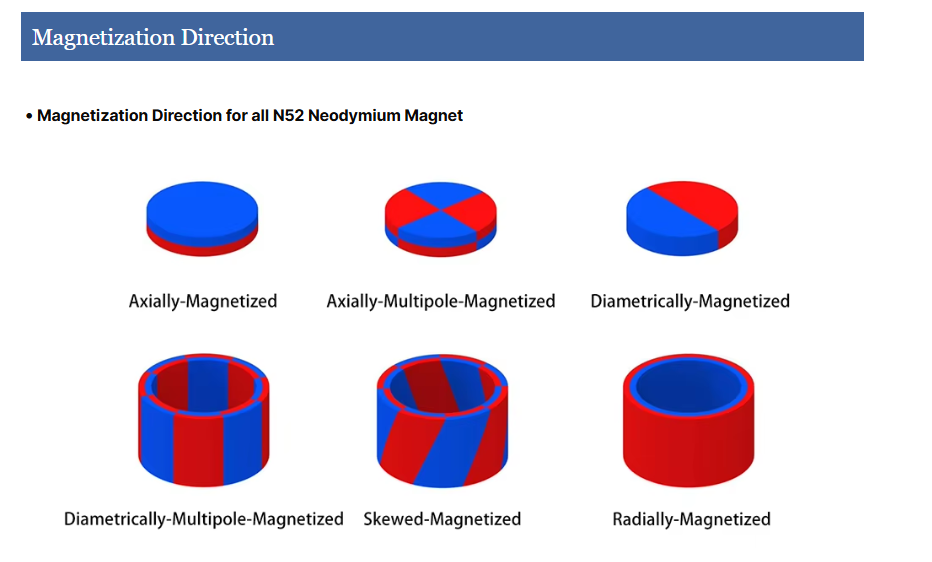

Magnet Sintered: Kaedah pengeluaran yang paling biasa melibatkan sintering, di mana NDFEB serbuk halus ditekan ke dalam acuan dan dipanaskan dalam suasana vakum atau lengai, kemudian magnet. Sintered NDFEB magnet menyediakan medan magnet terkuat tetapi rapuh dan mesti dimesin dengan tepat.

Magnet terikat: Magnet NDFEB terikat dibuat dengan mencampurkan serbuk NDFEB dengan pengikat polimer dan sama ada pemampatan atau suntikan membentuk campuran. Magnet ini kurang rapuh dan boleh dijadikan bentuk kompleks tetapi mempunyai sifat magnet yang lebih rendah berbanding dengan magnet sintered.

Aplikasi dan pengembangan perindustrian

Penggunaan pesat pada tahun 1990 -an: Menjelang awal 1990 -an, magnet NDFEB telah digunakan secara meluas di pelbagai industri, dari elektronik ke automotif. Keupayaan mereka untuk menyediakan medan magnet yang kuat dalam saiz padat merevolusikan banyak aplikasi, termasuk pemacu cakera keras dan motor kenderaan elektrik.

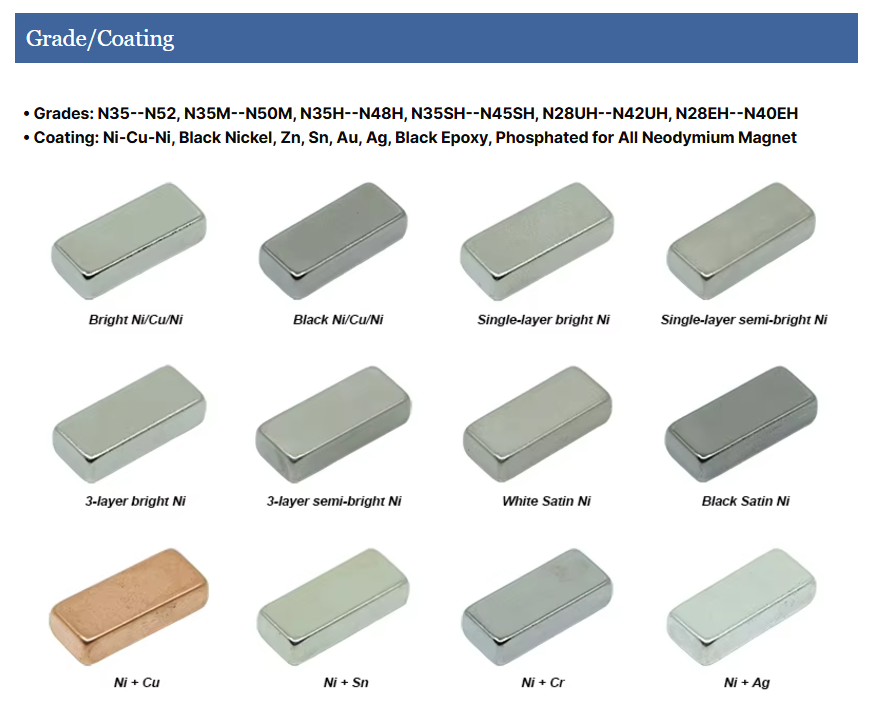

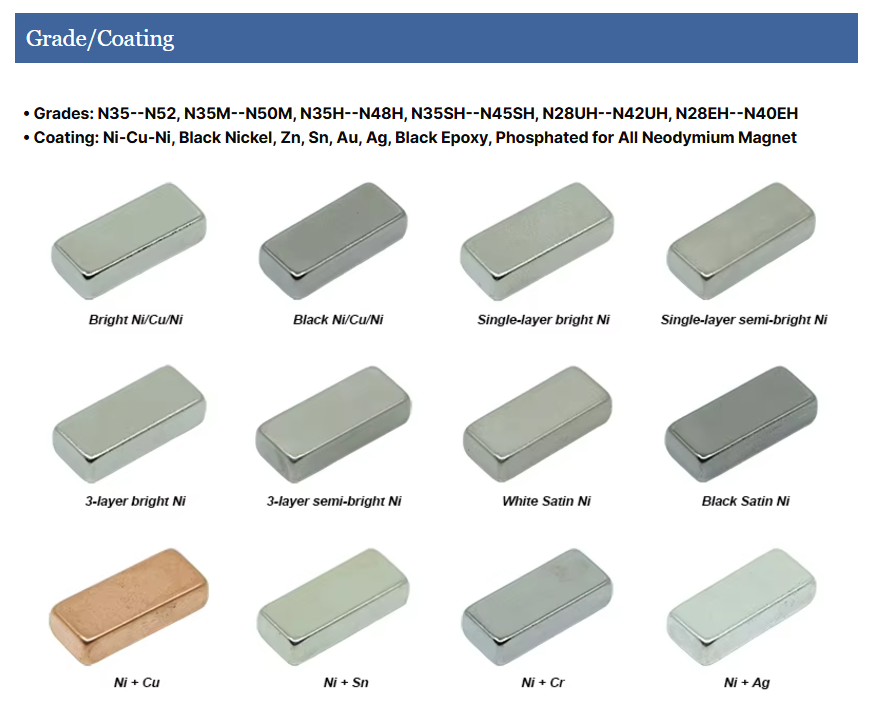

Kepelbagaian gred: Selama bertahun -tahun, gred magnet NDFEB yang berlainan telah dibangunkan untuk memenuhi keperluan industri tertentu, mengimbangi kekuatan magnet, rintangan suhu, dan paksaan untuk aplikasi khusus.

Cabaran dan inovasi

Kebimbangan pembekalan: Ketergantungan pada unsur -unsur nadir bumi seperti neodymium dan disprosium, yang kebanyakannya diperoleh dari China, telah menyebabkan kebimbangan membekalkan, mendorong penyelidikan untuk mengurangkan kandungan disprosium tanpa mengorbankan prestasi.

Kesan Alam Sekitar: Pengekstrakan mineral nadir bumi mempunyai kesan alam sekitar yang signifikan, yang membawa kepada peningkatan minat dalam kitar semula dan bahan alternatif.

Penyelidikan yang berterusan: Penyelidikan yang berterusan bertujuan untuk meningkatkan kestabilan dan kestabilan suhu magnet NDFEB sementara juga mencari cara untuk menjadikan pengeluaran mereka lebih mesra alam dan kurang bergantung kepada unsur -unsur nadir bumi.

Masa depan

Perkembangan magnet NDFEB adalah bidang penyelidikan yang aktif, memberi tumpuan bukan sahaja untuk meningkatkan sifat dan kaedah pengeluaran magnet ini tetapi juga memastikan pengeluaran mereka mampan dan kurang bergantung pada pasaran bahan mentah yang tidak menentu. Inovasi dalam teknik sintetik dan bahan alternatif terus mendorong sempadan apa yang mungkin dengan magnet NDFEB, membuka jalan bagi aplikasi baru dan penambahbaikan dalam teknologi sedia ada.