توسعه آهنرباهای NDFEB (Neodymium-Iron-Boron) به دلیل خاصیت مغناطیسی استثنایی آنها نقش مهمی در پیشرفت فناوری مدرن داشته است. در اینجا مروری بر نقاط عطف اصلی و پیشرفت های فناوری در تاریخ و توسعه آهنرباهای NDFEB آورده شده است:

کشف و توسعه زودهنگام

بهبود مواد

بهبود در خواص مغناطیسی: فرمولاسیون اولیه آهنرباهای NDFEB از استحکام مغناطیسی خوبی برخوردار بود اما مستعد خوردگی بود و در دمای بالا مقاومت کمتری در برابر عوامفری زدایی داشت. با گذشت سالها ، ترکیب مواد و تکنیک های پردازش برای تقویت این خصوصیات تصفیه شده است.

معرفی دیسپروزیوم: برای بهبود عملکرد درجه حرارت بالا ، دیسپروزیوم به برخی از آهنرباهای NDFEB اضافه شد. این افزودنی به افزایش اجبار (مقاومت در برابر عوامفریناسیون) کمک می کند و باعث می شود آهنرباها برای برنامه های درجه حرارت بالا مناسب تر شوند.

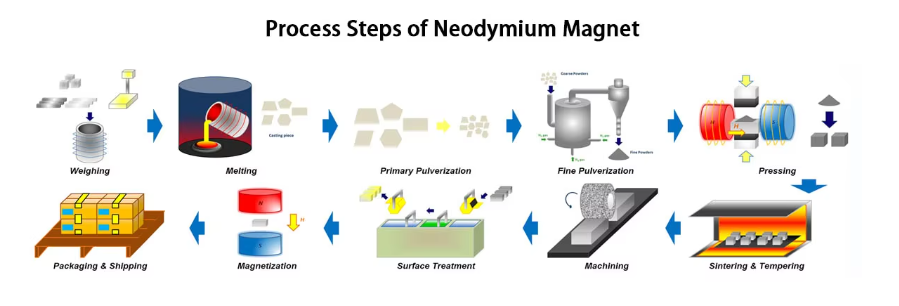

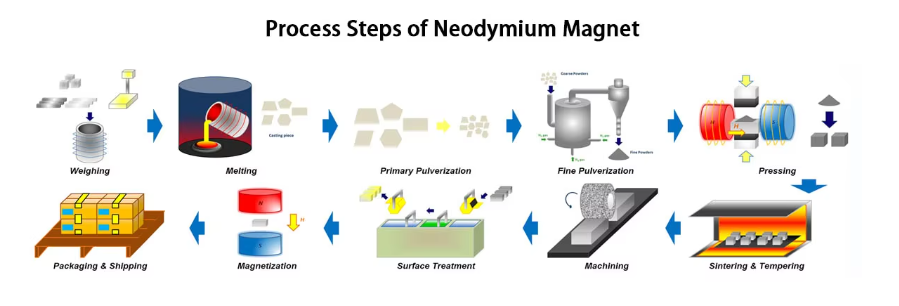

تکنیک های تولیدی

آهنرباهای سینتر شده: متداول ترین روش تولید شامل پخت و پز است ، جایی که NDFEB ریز پودر شده به قالبها فشرده می شود و در یک فضای خلاء یا بی اثر گرم می شود ، سپس مغناطیس می شود. آهنرباهای NDFEB SINTERED قوی ترین زمینه های مغناطیسی را فراهم می کنند اما شکننده هستند و باید دقیقاً ماشینکاری شوند.

آهنرباهای باند شده: آهنرباهای NDFEB باند شده با مخلوط کردن پودر NDFEB با اتصال دهنده پلیمری و یا فشرده سازی یا قالب تزریق مخلوط می شوند. این آهن ربا ها شکننده تر هستند و می توانند به شکل های پیچیده ای ساخته شوند اما در مقایسه با آهنرباهای پخته شده دارای خاصیت مغناطیسی کمتری هستند.

کاربردهای صنعتی و گسترش

پذیرش سریع در دهه 1990: تا اوایل دهه 1990 ، آهنرباهای NDFEB به طور گسترده در صنایع مختلف ، از الکترونیک تا خودرو پذیرفته می شدند. توانایی آنها در تأمین زمینه های مغناطیسی قوی در اندازه های جمع و جور ، بسیاری از برنامه ها از جمله درایوهای دیسک سخت و موتورهای وسیله نقلیه الکتریکی را متحول کرد.

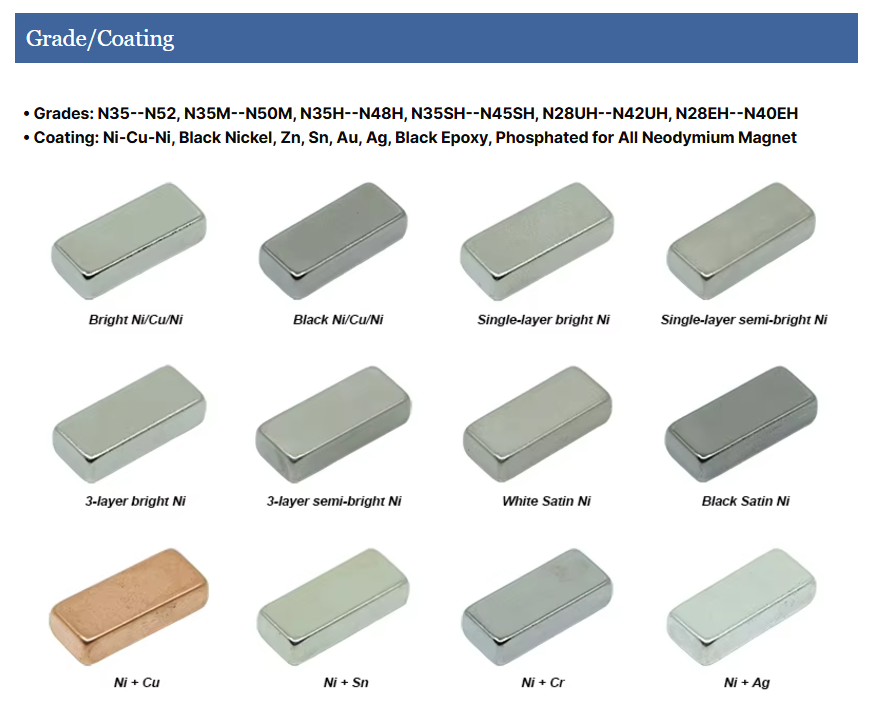

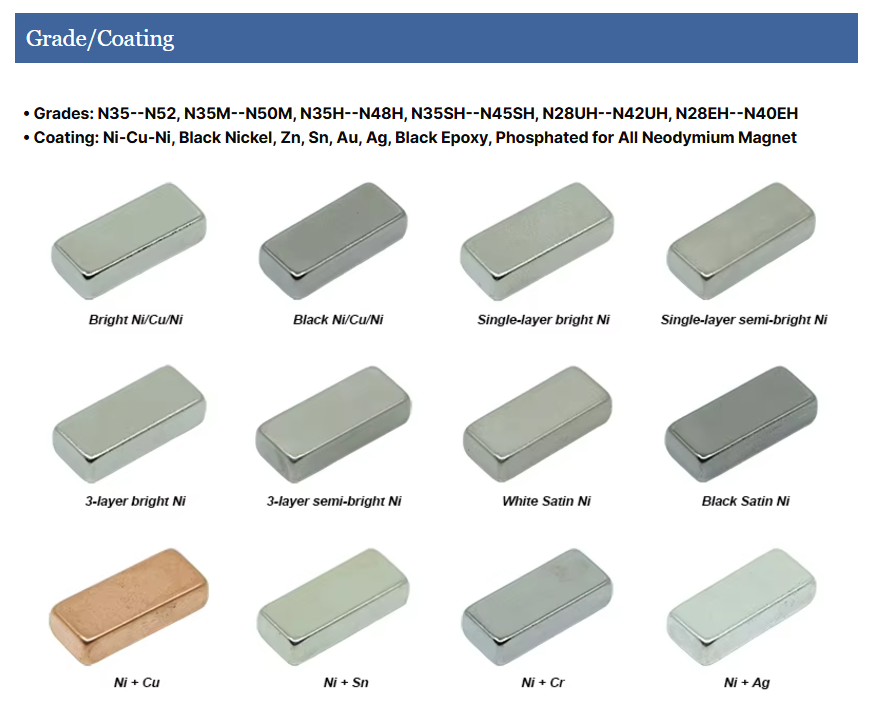

تنوع نمرات: با گذشت سالها ، نمرات مختلف آهنرباهای NDFEB برای تأمین نیازهای خاص صنعت ، تعادل در استحکام مغناطیسی ، مقاومت دما و اجبار برای کاربردهای تخصصی ایجاد شده است.

چالش ها و نوآوری ها

نگرانی های تأمین: اعتماد به عناصر نادر زمین مانند نئودیمیوم و دیسپروزیوم ، که بیشتر از چین تهیه شده است ، منجر به نگرانی ها شده است و باعث می شود تحقیقات در مورد کاهش محتوای دیسپروزیوم بدون قربانی عملکرد انجام شود.

تأثیرات زیست محیطی: استخراج مواد معدنی نادر زمین دارای تأثیرات زیست محیطی قابل توجهی است و منجر به افزایش علاقه به بازیافت و مواد جایگزین می شود.

تحقیقات مداوم: تحقیقات مداوم با هدف بهبود فشار و پایداری دما آهنرباهای NDFEB بیشتر و در عین حال به دنبال راه هایی برای تولید آنها دوستانه تر و وابسته به عناصر نادر زمین است.

آینده

توسعه آهنرباهای NDFEB یک منطقه فعال از تحقیقات است و نه تنها بر بهبود خواص و روش های تولید این آهن ربا ، بلکه بر اطمینان از تولید آنها پایدار و کمتر متکی به بازارهای مواد اولیه بی ثبات است. نوآوری در تکنیک های مصنوعی و مواد جایگزین همچنان به مرزهای آنچه ممکن است با آهنرباهای NDFEB امکان پذیر باشد ، راه را برای برنامه های جدید و پیشرفت در فن آوری های موجود هموار می کند.