NDFEB (Neodymium-Iron-Boron) 자석의 개발은 탁월한 자기 특성으로 인해 현대 기술을 발전시키는 데 중요한 역할을 해왔습니다. 다음은 NDFEB 자석의 역사 및 개발에서 주요 이정표와 기술 발전에 대한 개요입니다.

발견과 초기 개발

재료 개선

자기 특성의 개선 : NDFEB 자석의 초기 제형은 자기 강도가 양호했지만 부식 경향이 높았으며 고온에서의 탈지에 대한 저항이 낮았습니다. 수년에 걸쳐, 재료 구성 및 처리 기술은 이러한 특성을 향상시키기 위해 개선되었습니다.

dysprosium의 도입 : 고온 성능을 향상시키기 위해, dysprosium을 일부 NDFEB 자석에 첨가 하였다. 이 추가는 강압 (탈지에 대한 저항)을 증가시켜 자석을 고온 응용에 더 적합하게 만들었습니다.

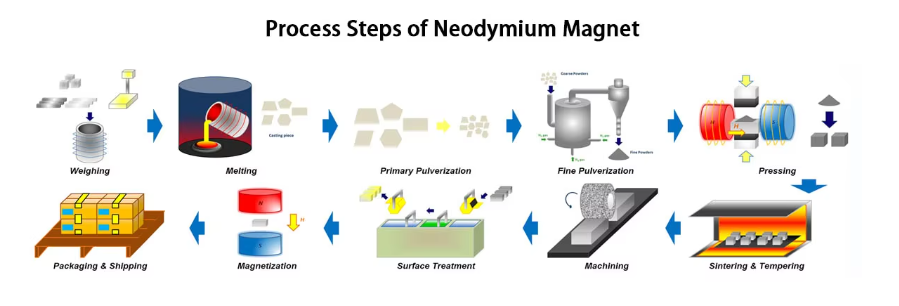

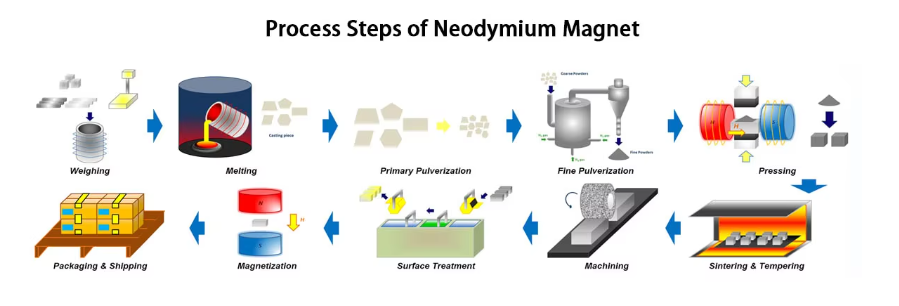

생산 기술

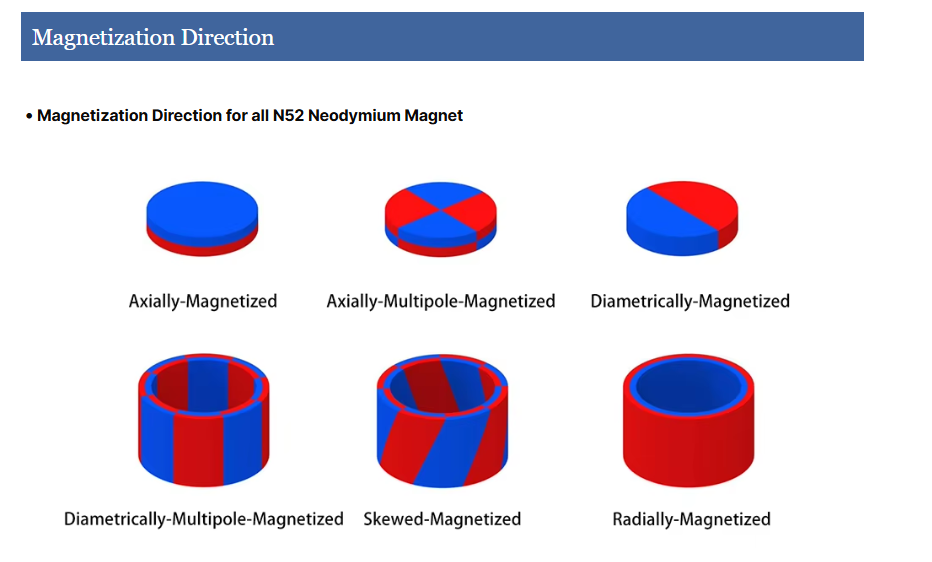

소결 자석 : 가장 일반적인 생산 방법은 소결을 포함하며, 미세하게 분말 된 NDFEB를 곰팡이로 눌러 진공 또는 불활성 대기로 가열 한 다음 자화합니다. 소결 NDFEB 자석은 가장 강한 자기장을 제공하지만 부서지기 쉬우 며 정확하게 가공되어야합니다.

본드 자석 : 본드 된 NDFEB 자석은 NDFEB 분말을 중합체 바인더와 혼합하고 혼합물을 압축 또는 분사 형성함으로써 제조된다. 이 자석은 부서지기 쉬우 며 복잡한 모양으로 만들 수 있지만 소결 된 자석에 비해 자기 특성이 낮습니다.

산업 응용 및 확장

1990 년대의 빠른 채택 : 1990 년대 초, NDFEB 자석은 전자 제품에서 자동차에 이르기까지 다양한 산업에서 널리 채택되었습니다. 소형 크기로 강력한 자기장을 제공하는 능력은 하드 디스크 드라이브 및 전기 자동차 모터를 포함한 많은 응용 분야에 혁명을 일으켰습니다.

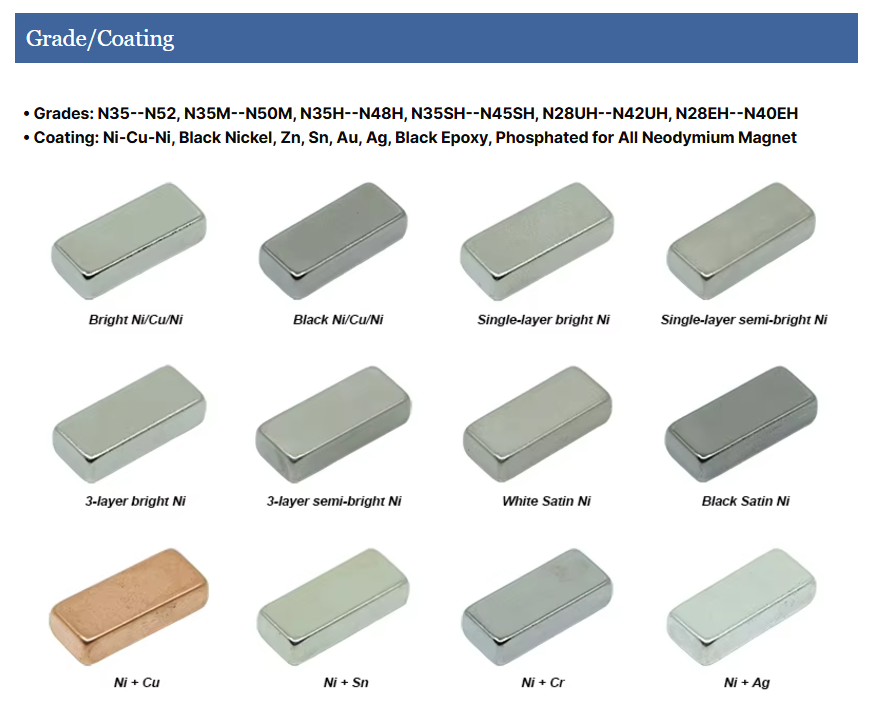

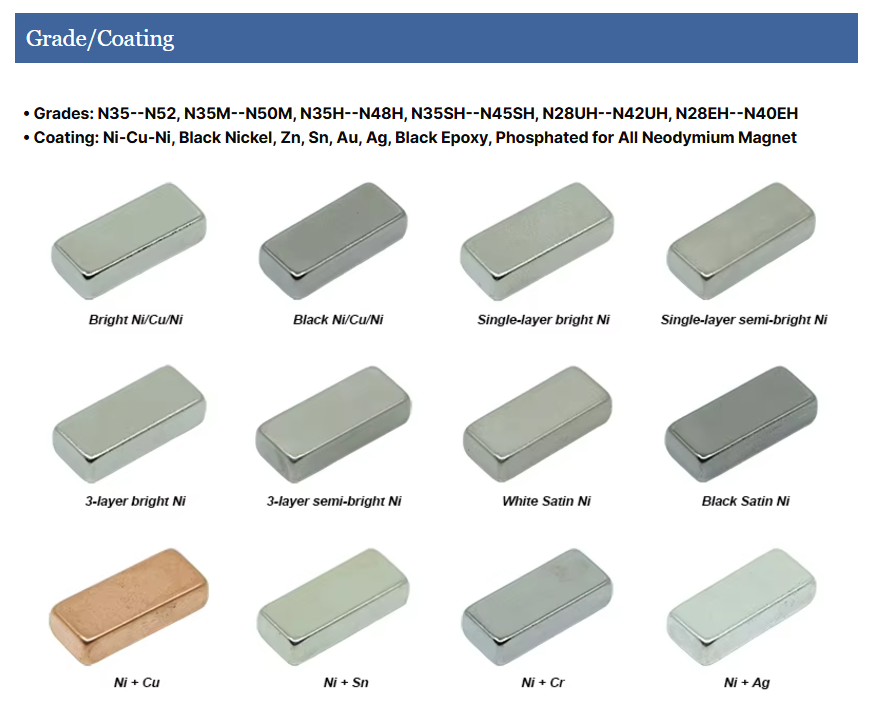

등급의 다각화 : 수년에 걸쳐, 특정 산업 요구에 맞서기 위해 다양한 등급의 NDFEB 자석이 개발되어 전문화 된 응용 분야의 자기 강도, 온도 저항 및 강압 균형을 맞추기 위해 개발되었습니다.

도전과 혁신

공급 문제 : Neodymium 및 Dysprosium과 같은 희토류 요소에 대한 의존성에 대한 의존은 주로 중국에서 공급 된 공급 문제로 이어졌으며, 성능을 희생하지 않고 dysprosium 함량을 줄이는 것에 대한 연구를 촉구했습니다.

환경 영향 : 희토류 미네랄의 추출은 상당한 환경 영향을 미쳐 재활용 및 대체 재료에 대한 관심이 높아집니다.

지속적인 연구 : 진행중인 연구는 NDFEB 자석의 강압과 온도 안정성을 더욱 향상시키는 동시에 생산을보다 환경 친화적이며 희토류 요소에 덜 의존하는 방법을 찾고 있습니다.

미래

NDFEB 자석의 개발은 이러한 자석의 특성과 생산 방법을 개선 할뿐만 아니라 생산이 지속 가능하고 휘발성 원자재 시장에 덜 의존하는 데 중점을 둔 활발한 연구 영역입니다. 합성 기술과 대체 재료의 혁신은 NDFEB 자석으로 가능한 것의 경계를 계속 밀어내어 새로운 응용 프로그램과 기존 기술의 개선을위한 길을 열어줍니다.