NdFeB-Strahlungsring: Eine neue Generation der Kerntechnologie, die die Transformation des magnetischen Schaltkreisdesigns vorantreibt

In der Fertigungswerkstatt für High-End-Servomotoren passen Ingenieure sorgfältig die Spleißwinkel von Magnetkacheln an und versuchen, schwache Magnetfeldverzerrungen zu beseitigen – ein Problem, das die Branche seit Jahrzehnten plagt. Heute wird diese Herausforderung still und leise durch einen nahtlosen Ring gelöst.

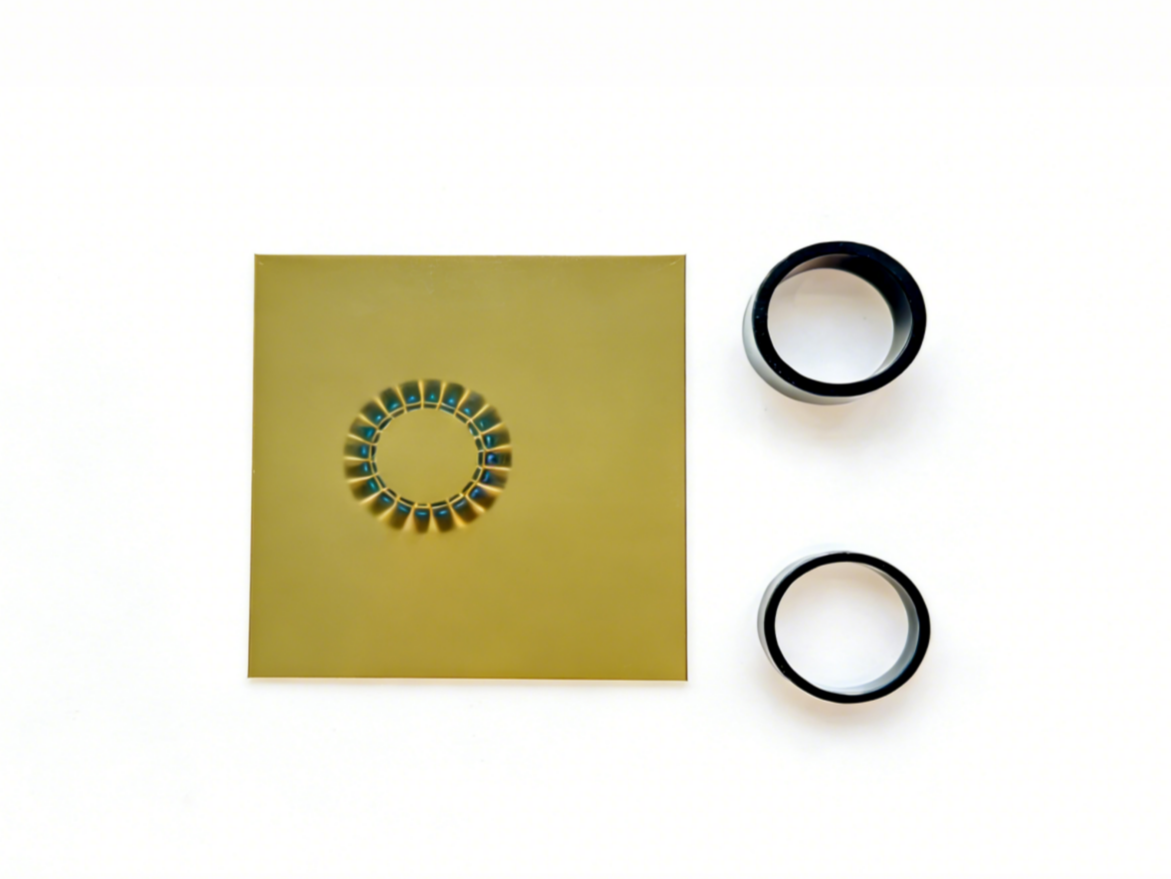

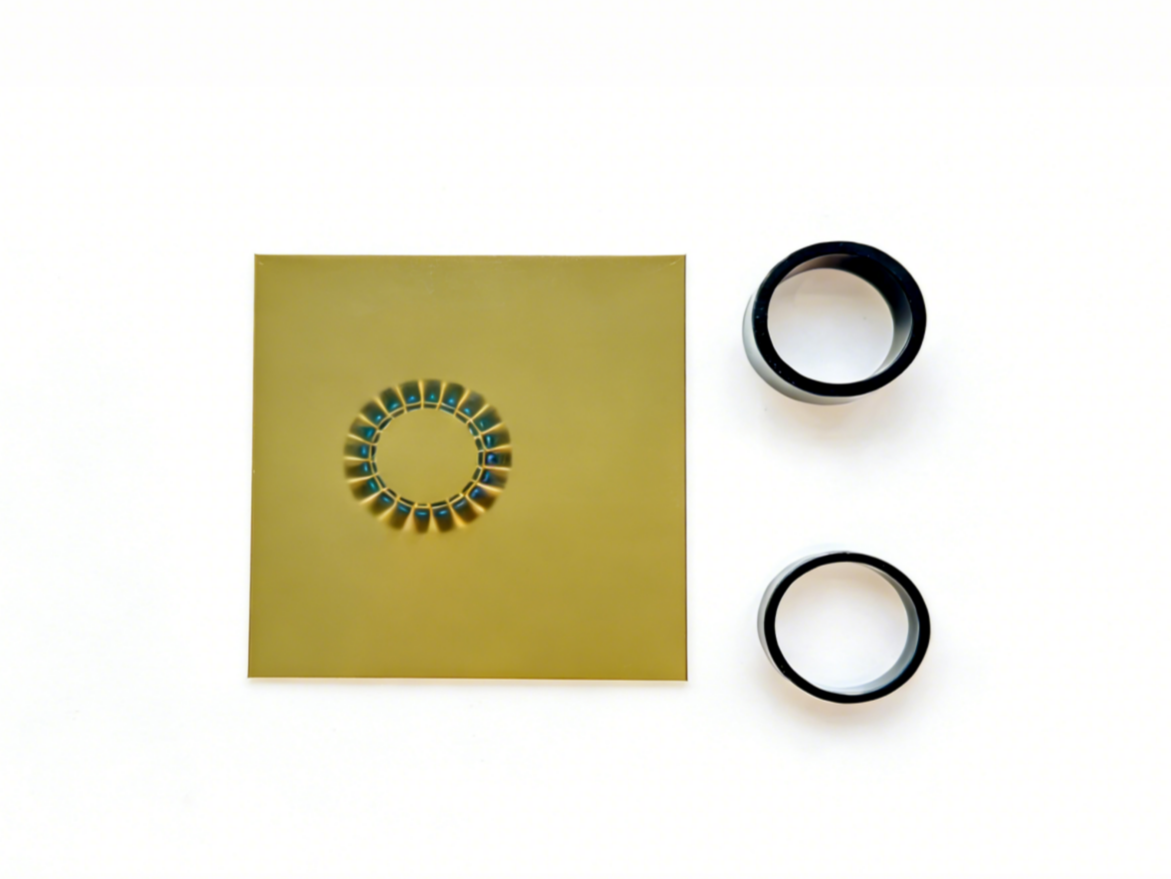

Gesinterte radial ausgerichtete NdFeB-Magnetringe ersetzen nach und nach herkömmliche segmentierte Magnetfliesen-Spleißlösungen. Dieser integrierte Magnetring überwindet die Nachteile des herkömmlichen Spleißens von fliesenförmigen Blöcken, wie magnetische Verluste und schwierige Montage.

Im Gegensatz zu herkömmlichen gespleißten Magnetringen, die eine Rahmenstruktur aus weichmagnetischem Material zur Befestigung der Magnetkacheln erfordern, handelt es sich bei Strahlungsmagnetringen um eine Art speziell ausgerichteter ringförmiger Permanentmagnet mit einer gleichmäßigeren Magnetfeldverteilung, wodurch der Sinusgrad des Motorluftspaltmagnetfelds effektiv verbessert wird.

01 Hintergrund des technologischen Upgrades

Herkömmliche bürstenlose Permanentmagnetmotoren verwenden meist das Spleißen von Magnetplättchen, um einen ringförmigen Magnetkreis zu bilden, aber dieses Design weist offensichtliche Mängel auf. Die Spleißlösung für Magnetfliesen erfordert eine Rahmenstruktur aus weichmagnetischem Material, um die Fliesen zu befestigen, was zu erheblichen Magnetflussverlusten führt und den Leistungsfaktor und die Effizienz des Motors stark beeinträchtigt.

Noch wichtiger ist, dass gespleißte Magnetringe unter hohen Anforderungen an die Verarbeitungsgenauigkeit, schwieriger Montage, schlechter Glätte der Magnetpolübergänge und starken Motorgeräuschen leiden. Mit der rasanten Entwicklung künstlicher Intelligenz und Automatisierungstechnologien nimmt die Marktnachfrage nach miniaturisierten, leichten und effizienten Motoren weiter zu, wodurch die herkömmliche Magnetkachel-Spleißtechnologie zunehmend unzureichend wird, um den aktuellen technischen Anforderungen gerecht zu werden.

Diese technologisch schwierige Situation hat die Forschung und Anwendung einer neuen Generation von Permanentmagnetlösungen vorangetrieben – NdFeB-Strahlungsmagnetringe. Im Vergleich zu herkömmlichen Magnetkacheln haben sich Strahlungsringe als bevorzugte Schlüsselmaterialkomponente für die Herstellung kleiner, leistungsstarker Permanentmagnetmotoren und -sensoren herausgestellt.

02 Vergleich der Kerntechnologie: Strahlungsring vs. segmentierte Magnetkacheln

Strahlungsringe und herkömmliche segmentierte Magnetkacheln unterscheiden sich in mehreren Dimensionen erheblich. Im Hinblick auf die strukturelle Integrität sind Strahlungsmagnetringe integral geformt, während segmentierte Magnetkacheln aus mehreren unabhängigen Magnetblöcken zusammengesetzt sind.

Im Hinblick auf die Gleichmäßigkeit des Magnetfelds weisen Strahlungsmagnetringe eine kontinuierliche Magnetfeldverteilung mit einer sinusförmigen Wellenform und kleinen Übergangszonen zwischen Magnetpolen auf, während segmentierte Magnetkacheln offensichtliche Magnetfeldverzerrungen und lokale Schwachstellen aufweisen.

Auch die Komplexität der Montage ist ein wichtiger Gesichtspunkt. Der Montageprozess für Strahlungsringe wird vereinfacht, da mehr als zehn Schritte wie das Schneiden, Positionieren und Kleben der Magnetplatten entfallen. Im Gegensatz dazu erfordern segmentierte Magnetkacheln komplexe Montageprozesse und mehrere Verarbeitungsschritte.

Im Hinblick auf die strukturelle Festigkeit werden Strahlungsringe als Ganzes gesintert, wodurch physikalische Verbindungsschwächen durch Spleißen oder Kleben beseitigt werden und sie eine hervorragende Schlagfestigkeit und Vibrationsfestigkeit aufweisen. Im Vergleich dazu weisen segmentierte Magnetkacheln physikalische Verbindungsschwächen auf.

Im Hinblick auf die Wirtschaftlichkeit weisen Strahlungsringe zwar höhere anfängliche Herstellungskosten auf, bieten jedoch erhebliche Vorteile bei den Lebenszykluskosten. Segmentierte Magnetkacheln hingegen haben aufgrund komplexer Prozesse und Leistungseinschränkungen langfristige Kostennachteile.

Darüber hinaus verbessern Strahlungsringe im Hinblick auf die Motorleistung den Sinusgrad des Luftspaltmagnetfelds des Motors erheblich und reduzieren so Betriebsgeräusche und Vibrationen. Segmentierte Magnetkacheln verursachen jedoch einen instabilen Motorbetrieb und höhere Geräusche aufgrund von Magnetfeldverzerrungen und Lücken zwischen den Kacheln.

03 Technische Klassifizierung und Herstellungsverfahren

NdFeB-Strahlungsmagnetringe können je nach Herstellungsverfahren in verschiedene Typen eingeteilt werden: gebundene NdFeB-Strahlungsmagnetringe, heiß extrudierte NdFeB-Strahlungsmagnetringe und pulvermetallurgisch gesinterte NdFeB-Strahlungsmagnetringe.

Der Klebeprozess ist relativ ausgereift und kostengünstig, daher machen gebondete NdFeB-Strahlungsringe den größten Produktionsanteil aus. Allerdings weisen gebundene Magnetringe eine geringere Dichte und Leistung auf, was ihre Entwicklung in High-End-Anwendungsszenarien einschränkt.

Im Gegensatz dazu bieten hochleistungsfähige gesinterte und heißgepresste/heißverformte NdFeB-Strahlungsmagnetringe eine höhere magnetische Leistung, stehen aber vor größeren technischen Herausforderungen. Aufgrund erheblicher Unterschiede in den Schrumpfungsverhältnissen und Wärmeausdehnungskoeffizienten zwischen der Achsenrichtung der leichten Magnetisierung und der Achsenrichtung der harten Magnetisierung der NdFeB-Körner neigen diese Magnetringe zur Fragmentierung während der Vorbereitung, Magnetisierung und Montage, was zu niedrigen Fertigproduktraten und allgemein höheren Preisen führt.

04 Multi-Domain-Anwendungen

NdFeB-Strahlungsmagnetringe haben breite Anwendungsaussichten in mehreren High-End-Bereichen gezeigt. Im Bereich der industriellen Automatisierung eignen sich Strahlungsringe besonders für schnelllaufende und hochpräzise Steuerungsmotoren wie Servomotoren und Industrieroboter.

Im Inland entwickelte mehrpolige Strahlungsmagnetringe haben Pilottests bestanden und werden erfolgreich in Servomotorprojekten nachgelagerter Unternehmen eingesetzt, wodurch die langfristige Abhängigkeit von importierten Servomotoren in China gebrochen wird. Tests zufolge weisen Motoren, die solche Magnetringe verwenden, eine Leistungssteigerung von mindestens 10 % im Vergleich zu herkömmlichen Magnetkachellösungen auf.

Auch im Bereich der Sensorik spielen NdFeB-Magnetringe eine wichtige Rolle. Forscher des Hefei Institutes of Physical Science der Chinesischen Akademie der Wissenschaften haben einen Faraday-Rotationsspektroskopiesensor entwickelt, der auf einer NdFeB-Permanentmagnetringanordnung zur Erkennung von Gasen wie Stickoxid und Stickstoffdioxid basiert.

Dieser Sensor verwendet 14 identische NdFeB-Permanentmagnetringe, die in nicht äquidistanter Form angeordnet sind, um ein stabiles statisches Magnetfeld mit einer durchschnittlichen Magnetfeldstärke von 346 Gauss zu erzeugen. Im Vergleich zu herkömmlichen elektromagnetischen Spulenlösungen wird dadurch der Stromverbrauch deutlich reduziert.

Im Automobil- und High-End-Ausrüstungsbereich haben Hochleistungs-Permanentmagnet-Servomotoren mit gesinterten mehrpoligen NdFeB-Strahlungsmagnetringen mit der Weiterentwicklung der Ausrüstungsautomatisierung, der Präzision und der Konstruktions- und Fertigungstechnologien für Permanentmagnetmotoren breite Anwendungsaussichten in Automobilen, CNC-Werkzeugmaschinen, Haushaltsgeräten, Computern, Robotern und anderen Bereichen.

05 Technologische Herausforderungen und Zukunftstrends

Die NdFeB-Strahlungsringtechnologie steht vor zahlreichen Herausforderungen, wobei die komplexe Vorbereitungstechnologie die wichtigste ist . NdFeB-Materialien neigen während der Vorbereitung, Magnetisierung und Montage zur Fragmentierung, was zu niedrigen Fertigproduktraten und allgemein höheren Preisen führt.

Auch Größenbeschränkungen sind ein wichtiges Thema. Bei heißgepressten Strahlungsringen handelt es sich meist um dünnwandige Magnetringe mit Durchmessern meist unter 30 mm und Wandstärken unter 3 mm. Obwohl gesinterte Strahlungsringe mit Außendurchmessern über 200 mm hergestellt werden können, sind sie auf dem Markt aufgrund von Qualified-Rate- und Kostenbeschränkungen meist auf Magnetringe mit kleinem Durchmesser und Außendurchmessern unter 100 mm beschränkt.

Allerdings holt China in diesem Bereich auf. Die Forschung eines bestimmten Teams zu „Eine Permanentmagnet-Ringkomponente und ihre Herstellungsmethode“ hat die nationale Erfindungspatentgenehmigung erhalten.

Da der Prozess der gesinterten NdFeB-Strahlungsmagnetringe weiter optimiert und verbessert wird, insbesondere durch die Weiterentwicklung und Optimierung des Ausrichtungsmagnetfelddesigns und der Ausrichtungsmethoden, wird erwartet, dass diese Technologie in den kommenden Jahren größere Durchbrüche erzielen wird.

SDM-Strahlungsringprodukte werden häufig in Hochleistungs-Permanentmagnetmotoren, Präzisionssensoren und anderen Bereichen mit hohen Anforderungen an die Magnetfeldstabilität eingesetzt.