NdFeB радіаційне кільце: нове покоління базової технології, що веде до трансформації дизайну магнітних схем

У виробничому цеху висококласних серводвигунів інженери ретельно регулюють кути з’єднання магнітних плиток, намагаючись усунути спотворення слабкого магнітного поля — проблема, яка мучила галузь десятиліттями. Сьогодні цю проблему тихо вирішує безшовне кільце.

Спечені радіально орієнтовані магнітні кільця NdFeB поступово замінюють традиційні сегментовані рішення для з’єднання магнітних плиток. Це інтегроване магнітне кільце долає недоліки традиційного зрощування блоків у формі плитки, такі як магнітні втрати та складне складання.

На відміну від традиційних зрощених магнітних кілець, які потребують каркасної конструкції з м’якого магнітного матеріалу для фіксації магнітних плиток, радіаційні магнітні кільця є типом спеціально орієнтованого постійного магніту у формі кільця з більш рівномірним розподілом магнітного поля, що ефективно покращує синусоїдальний ступінь магнітного поля повітряного зазору двигуна.

01 Передумови технологічного оновлення

Традиційні безщіточні двигуни з постійним магнітом здебільшого використовують з’єднання магнітних плиток для формування кільцевого магнітного кола, але ця конструкція має очевидні недоліки. Рішення для з’єднання плиток на магнітах вимагає каркасної конструкції з м’якого магнітного матеріалу для фіксації плиток, що призводить до значних втрат магнітного потоку та значно впливає на коефіцієнт потужності та ефективність двигуна.

Що ще важливіше, зрощені магнітні кільця страждають від високих вимог до точності обробки, складного складання, поганої плавності переходів магнітних полюсів і сильного шуму двигуна. Зі швидким розвитком технологій штучного інтелекту та автоматизації ринковий попит на мініатюрні, легкі та ефективні двигуни продовжує розширюватися, що робить традиційну технологію з’єднання плиток на магнітах все більш неадекватною для задоволення поточних технічних вимог.

Ця технологічна складна ситуація підштовхнула дослідження та застосування нового покоління постійних магнітів — радіаційних магнітних кілець NdFeB. У порівнянні з традиційними магнітними плитками радіаційні кільця стали кращим ключовим компонентом матеріалу для виробництва невеликих високопродуктивних двигунів і датчиків із постійними магнітами.

02 Порівняння основної технології: радіаційне кільце та сегментовані магнітні плитки

Радіаційні кільця та традиційні сегментовані магнітні плитки суттєво відрізняються в кількох вимірах. З точки зору структурної цілісності , радіаційні магнітні кільця сформовані цілісно, тоді як сегментовані магнітні плитки зібрані з кількох незалежних магнітних блоків.

З точки зору однорідності магнітного поля , радіаційні магнітні кільця мають безперервний розподіл магнітного поля із синусоїдальною формою хвилі та невеликими перехідними зонами між магнітними полюсами, тоді як сегментовані магнітні плитки демонструють очевидні спотворення магнітного поля та локальні слабкі зони.

складність складання . Важливим фактором є також Процес складання радіаційних кілець спрощено, виключаючи більше десяти кроків, таких як різання магнітної плитки, позиціонування та склеювання. На відміну від цього, сегментовані магнітні плитки вимагають складних процесів складання та кількох етапів обробки.

З точки зору структурної міцності , радіаційні кільця спечені як єдине ціле, усуваючи слабкі фізичні з’єднання від зрощення або з’єднання, і вони демонструють чудову стійкість до ударів і вібрації. Для порівняння, сегментовані магнітні плитки мають недоліки фізичного з’єднання.

З точки зору економічної ефективності , незважаючи на те, що радіаційні кільця мають вищі початкові витрати на виробництво, вони пропонують значні переваги у витратах протягом життєвого циклу. Сегментовані магнітні плитки, з іншого боку, страждають від довгострокових недоліків у вартості через складні процеси та обмеження продуктивності.

Крім того, з точки зору продуктивності двигуна , радіаційні кільця значно покращують синусоїдальний ступінь магнітного поля повітряного зазору двигуна, зменшуючи робочий шум і вібрацію. Однак сегментовані магнітні плитки спричиняють нестабільну роботу двигуна та підвищений шум через спотворення магнітного поля та проміжки між плитками.

03 Технічна класифікація та виробничі процеси

Радіаційні магнітні кільця NdFeB можна класифікувати на кілька типів на основі методів виробництва: скріплені радіаційні кільця NdFeB, гаряче екструдовані радіаційні магнітні кільця NdFeB та спечені радіаційні магнітні кільця NdFeB.

Процес склеювання відносно зрілий і недорогий, тому скріплені кільця випромінювання NdFeB становлять найбільшу частку виробництва. Однак пов’язані магнітні кільця мають нижчу щільність і продуктивність, що обмежує їх розвиток у сценаріях застосування високого рівня.

Навпаки, високоефективні спечені та гаряче пресовані/гаряче деформовані радіаційні кільця NdFeB пропонують вищу магнітну продуктивність, але стикаються з більшими технічними проблемами. Через значні відмінності у коефіцієнтах усадки та коефіцієнтах теплового розширення між напрямками осі легкого намагнічення та осі жорсткого намагнічення зерен NdFeB, ці магнітні кільця схильні до фрагментації під час підготовки, намагнічення та складання, що призводить до низьких показників готової продукції та загалом вищих цін.

04 Багатодоменні програми

Магнітні кільця випромінювання NdFeB продемонстрували широкі перспективи застосування в багатьох сферах високого класу. У сфері промислової автоматизації радіаційні кільця особливо підходять для високошвидкісних, високоточних керуючих двигунів, таких як серводвигуни та промислові роботи.

Радіаційні багатополюсні магнітні кільця, розроблені всередині країни, пройшли пілотні випробування та успішно застосовуються до проектів серводвигунів на підприємствах, які перебувають на нижній течії, порушуючи довгострокову залежність від імпортних серводвигунів у Китаї. Згідно з випробуваннями, двигуни, які використовують такі магнітні кільця, демонструють принаймні 10% збільшення потужності порівняно з традиційними рішеннями з магнітними плитками.

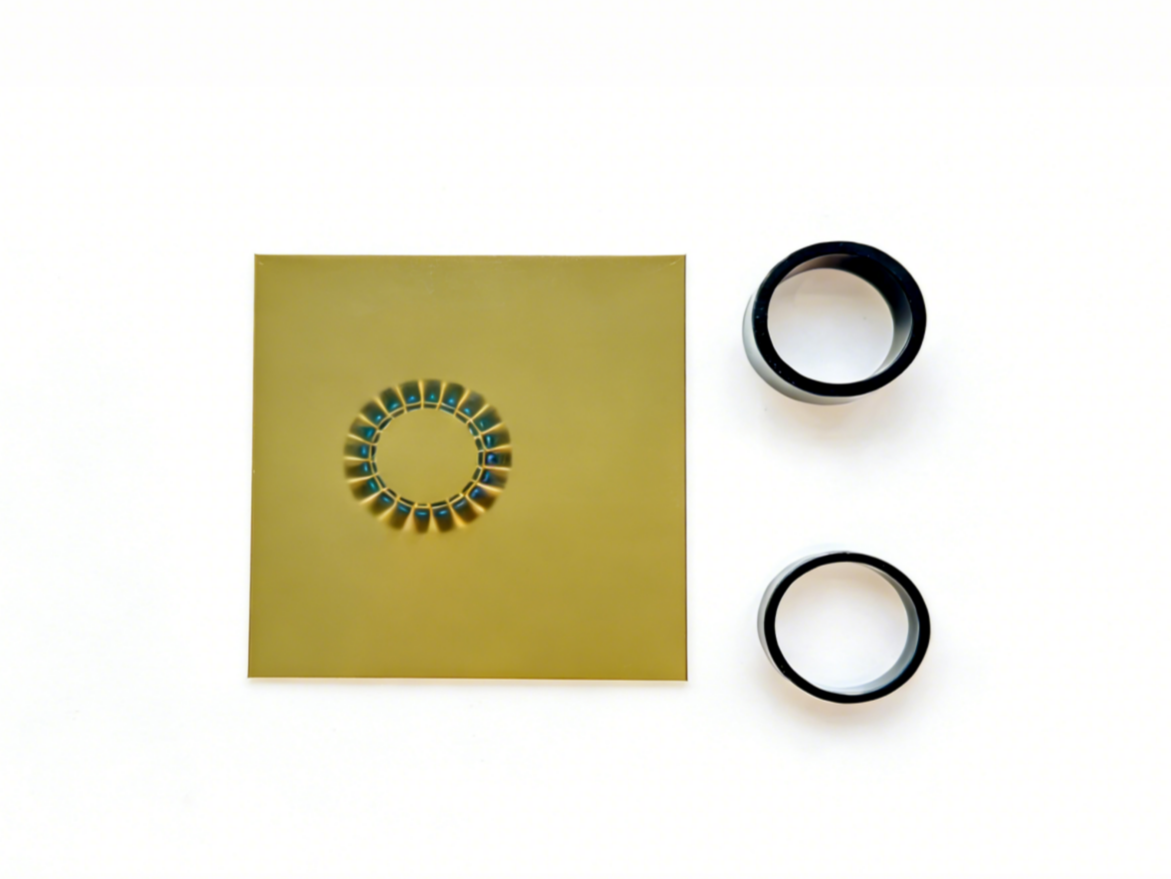

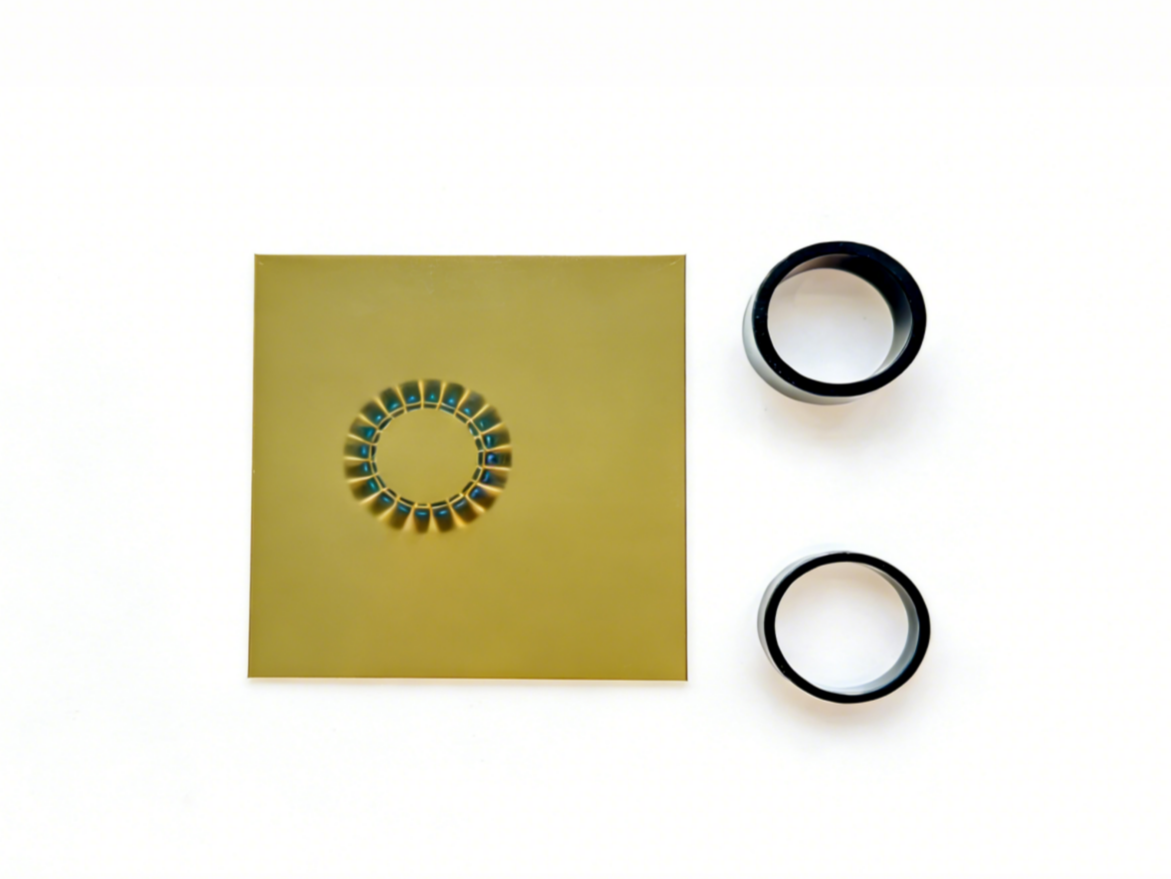

У сфері сенсорних технологій магнітні кільця NdFeB також відіграють важливу роль. Дослідники з Інституту фізичних наук Хефея Академії наук Китаю розробили датчик спектроскопії обертання Фарадея на основі кільцевої матриці постійного магніту NdFeB для виявлення газів, таких як оксид азоту та діоксид азоту.

Цей датчик використовує 14 ідентичних кілець постійного магніту NdFeB, розташованих у нееквідистантній формі, для створення стабільного статичного магнітного поля із середньою напруженістю магнітного поля 346 Гаусс. У порівнянні з традиційними рішеннями з електромагнітними котушками, це значно знижує споживання електроенергії.

У сфері автомобільної промисловості та обладнання високого класу завдяки вдосконаленню автоматизації обладнання, точності та розробки двигунів із постійними магнітами та технологій виробництва високоефективні серводвигуни з постійними магнітами, що використовують спечені багатополюсні радіаційні магнітні кільця NdFeB, мають широкі перспективи застосування в автомобілях, верстатах з ЧПК, побутовій техніці, комп’ютерах, роботах та інших галузях.

05 Технологічні виклики та майбутні тенденції

Технологія радіаційного кільця NdFeB стикається з багатьма проблемами, найпомітнішою з яких є технологія складної підготовки . Матеріали NdFeB схильні до фрагментації під час підготовки, намагнічення та складання, що призводить до низьких показників готової продукції та загалом вищих цін.

Обмеження розміру також є важливою проблемою. Гаряче пресовані радіаційні кільця – це здебільшого тонкостінні магнітні кільця з діаметром переважно менше 30 мм і товщиною стінок менше 3 мм. Незважаючи на те, що спечені радіаційні кільця можна виготовляти із зовнішнім діаметром, що перевищує 200 мм, на ринку вони здебільшого обмежені магнітними кільцями малого діаметра із зовнішнім діаметром менше 100 мм через кваліфіковану ціну та обмеження вартості.

Однак Китай наздоганяє в цій сфері. Дослідження певної групи «Кільцевий компонент постійного магніту та метод його приготування» отримало національний патент на винахід.

Оскільки процес спечених радіаційних магнітних кілець NdFeB продовжує оптимізуватись і вдосконалюватись, зокрема з подальшим розвитком і оптимізацією дизайну орієнтаційного магнітного поля та методів орієнтації, очікується, що ця технологія досягне більших проривів у найближчі роки.

Випромінювальні кільцеві вироби SDM широко використовуються у високопродуктивних двигунах з постійними магнітами, прецизійних датчиках та інших областях з високими вимогами до стабільності магнітного поля.