Anneau de rayonnement NdFeB : une nouvelle génération de technologie de base menant la transformation de la conception des circuits magnétiques

Dans l'atelier de fabrication de servomoteurs haut de gamme, les ingénieurs ajustent soigneusement les angles d'épissage des tuiles magnétiques, en essayant d'éliminer les faibles distorsions du champ magnétique, un problème qui tourmente l'industrie depuis des décennies. Aujourd’hui, ce défi est discrètement résolu par un anneau sans couture.

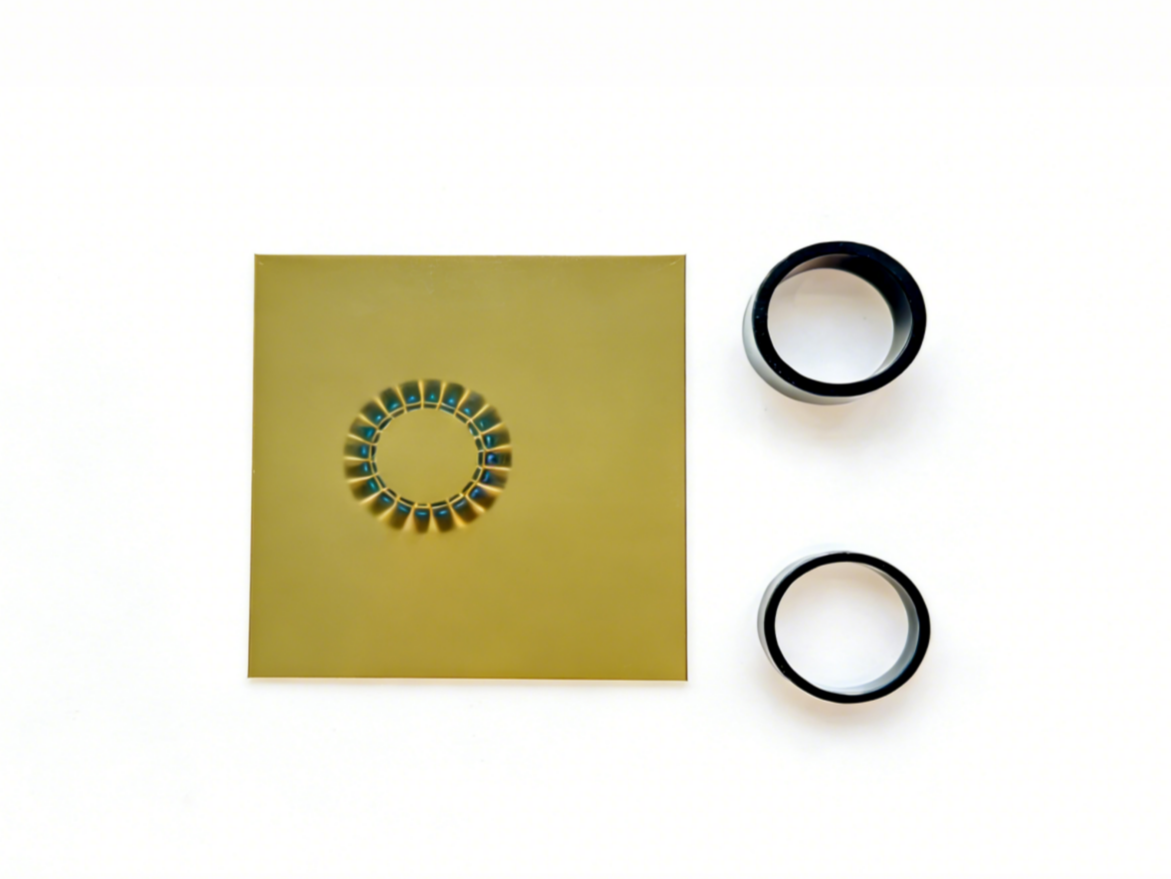

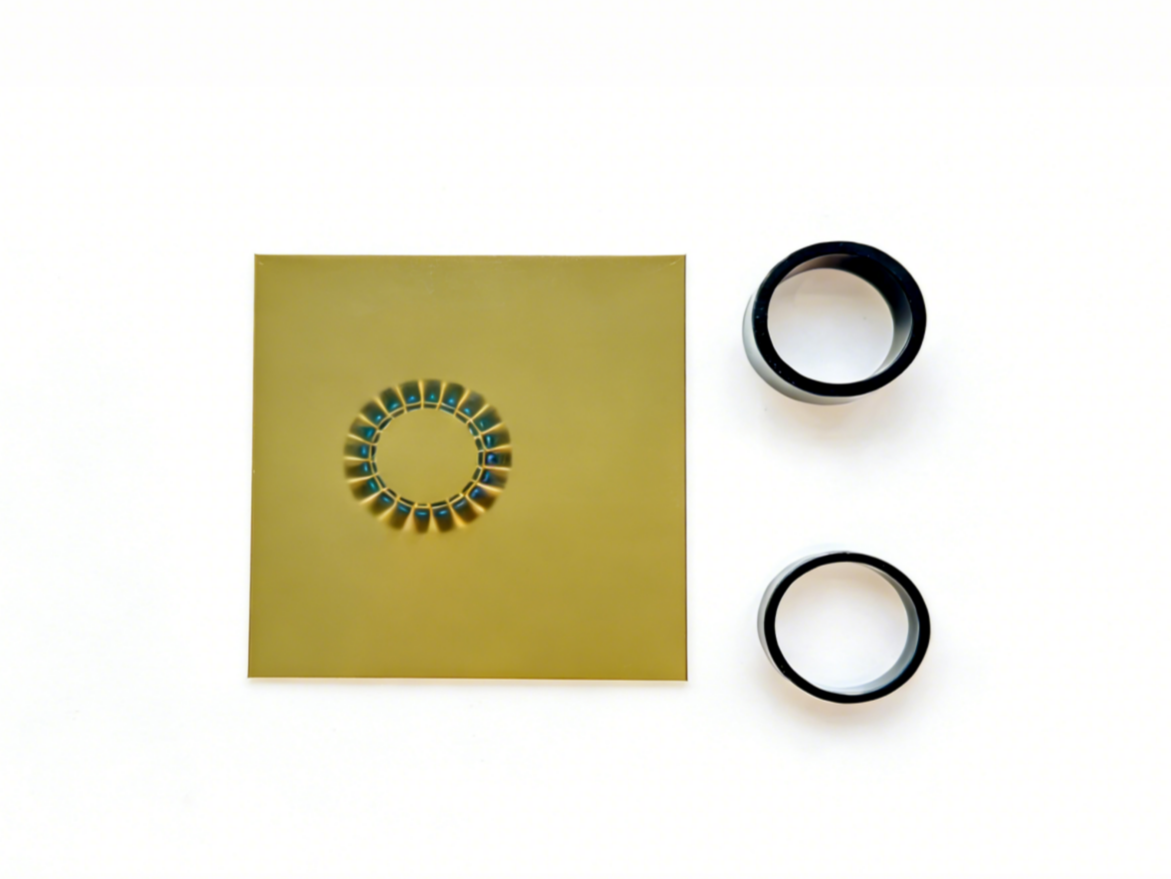

Les anneaux magnétiques frittés NdFeB orientés radialement remplacent progressivement les solutions traditionnelles d'épissage de tuiles magnétiques segmentées. Cet anneau magnétique intégré surmonte les inconvénients de l'épissage de blocs traditionnels en forme de tuile, tels que la perte magnétique et l'assemblage difficile.

Contrairement aux anneaux magnétiques épissés traditionnels, qui nécessitent une structure de cadre en matériau magnétique doux pour fixer les tuiles magnétiques, les anneaux magnétiques à rayonnement sont un type d'aimant permanent en forme d'anneau spécialement orienté avec une distribution de champ magnétique plus uniforme, améliorant efficacement le degré sinusoïdal du champ magnétique de l'entrefer du moteur.

01 Contexte de la mise à niveau technologique

Les moteurs sans balais à aimant permanent traditionnels utilisent principalement l’épissage de tuiles magnétiques pour former un circuit magnétique en forme d’anneau, mais cette conception présente des défauts évidents. La solution d'épissage de tuiles magnétiques nécessite une structure de cadre en matériau magnétique doux pour fixer les tuiles, ce qui entraîne une perte de flux magnétique importante et affecte considérablement le facteur de puissance et l'efficacité du moteur.

Plus important encore, les anneaux magnétiques épissés souffrent d'exigences de précision de traitement élevées, d'un assemblage difficile, d'une mauvaise fluidité des transitions des pôles magnétiques et d'un bruit de moteur important. Avec le développement rapide des technologies d'intelligence artificielle et d'automatisation, la demande du marché en moteurs miniaturisés, légers et efficaces continue de croître, rendant la technologie traditionnelle d'épissage de tuiles magnétiques de plus en plus inadéquate pour répondre aux exigences techniques actuelles.

Cette situation technologique difficile a stimulé la recherche et l’application d’une nouvelle génération de solutions à aimants permanents : les anneaux magnétiques à rayonnement NdFeB. Par rapport aux tuiles magnétiques traditionnelles, les anneaux de rayonnement sont devenus le composant matériel clé préféré pour la fabrication de petits moteurs et capteurs à aimants permanents hautes performances.

02 Comparaison des technologies de base : anneau de rayonnement et tuiles magnétiques segmentées

Les anneaux de rayonnement et les tuiles magnétiques segmentées traditionnelles diffèrent considérablement selon plusieurs dimensions. En termes d' intégrité structurelle , les anneaux magnétiques de rayonnement sont intégralement formés, tandis que les tuiles magnétiques segmentées sont assemblées à partir de plusieurs blocs magnétiques indépendants.

En termes d' uniformité du champ magnétique , les anneaux magnétiques de rayonnement ont une distribution continue du champ magnétique avec une forme d'onde sinusoïdale et de petites zones de transition entre les pôles magnétiques, tandis que les tuiles magnétiques segmentées présentent des distorsions évidentes du champ magnétique et des zones de faiblesse locales.

La complexité de l’assemblage est également une considération importante. Le processus d'assemblage des anneaux de rayonnement est simplifié, éliminant plus de dix étapes telles que la découpe, le positionnement et le collage des tuiles magnétiques. En revanche, les tuiles magnétiques segmentées nécessitent des processus d’assemblage complexes et plusieurs étapes de traitement.

Du point de vue de la résistance structurelle , les anneaux de rayonnement sont frittés dans leur ensemble, éliminant les faiblesses physiques des connexions dues à l'épissure ou au collage, et ils présentent une excellente résistance aux chocs et aux vibrations. En comparaison, les tuiles magnétiques segmentées présentent des faiblesses de connexion physique.

En termes de rentabilité , bien que les anneaux de rayonnement aient des coûts de fabrication initiaux plus élevés, ils offrent des avantages significatifs en termes de coûts de cycle de vie. Les tuiles magnétiques segmentées, en revanche, souffrent d'inconvénients de coût à long terme en raison de processus complexes et de limitations de performances.

De plus, en termes de performances du moteur , les anneaux de rayonnement améliorent considérablement le degré sinusoïdal du champ magnétique de l'entrefer du moteur, réduisant ainsi le bruit et les vibrations de fonctionnement. Cependant, les tuiles magnétiques segmentées provoquent un fonctionnement instable du moteur et un bruit plus élevé en raison des distorsions du champ magnétique et des espaces entre les tuiles.

03 Classification technique et procédés de fabrication

Les anneaux magnétiques à rayonnement NdFeB peuvent être classés en plusieurs types en fonction des méthodes de fabrication : anneaux magnétiques à rayonnement NdFeB liés, anneaux magnétiques à rayonnement NdFeB extrudés à chaud et anneaux magnétiques à rayonnement NdFeB frittés par métallurgie des poudres.

Le processus de liaison est relativement mature et peu coûteux, de sorte que les anneaux de rayonnement NdFeB liés représentent la plus grande part de la production. Cependant, les anneaux magnétiques liés ont une densité et des performances inférieures, ce qui limite leur développement dans des scénarios d'application haut de gamme.

En revanche, les anneaux magnétiques à rayonnement NdFeB frittés et pressés à chaud/déformés à chaud hautes performances offrent des performances magnétiques plus élevées mais sont confrontés à des défis techniques plus importants. En raison de différences significatives dans les taux de retrait et les coefficients de dilatation thermique entre les directions de l'axe de magnétisation facile et de l'axe de magnétisation dure des grains de NdFeB, ces anneaux magnétiques sont sujets à la fragmentation pendant la préparation, la magnétisation et l'assemblage, ce qui entraîne de faibles taux de produits finis et des prix généralement plus élevés.

04 Applications multi-domaines

Les anneaux magnétiques à rayonnement NdFeB ont démontré de larges perspectives d’application dans plusieurs domaines haut de gamme. Dans le domaine de l'automatisation industrielle , les anneaux de rayonnement sont particulièrement adaptés aux moteurs de commande à grande vitesse et de haute précision, tels que les servomoteurs et les robots industriels.

Les anneaux magnétiques multipolaires à rayonnement développés au niveau national ont passé avec succès les tests pilotes et sont appliqués avec succès aux projets de servomoteurs des entreprises en aval, rompant ainsi la dépendance à long terme à l'égard des servomoteurs importés en Chine. Selon les tests, les moteurs utilisant de tels anneaux magnétiques montrent une augmentation de puissance d'au moins 10 % par rapport aux solutions de tuiles magnétiques traditionnelles.

Dans le domaine de la technologie des capteurs , les anneaux magnétiques NdFeB jouent également un rôle important. Des chercheurs des instituts des sciences physiques de Hefei, de l'Académie chinoise des sciences, ont développé un capteur de spectroscopie de rotation de Faraday basé sur un réseau d'anneaux à aimants permanents NdFeB pour détecter des gaz tels que l'oxyde nitrique et le dioxyde d'azote.

Ce capteur utilise 14 anneaux magnétiques permanents NdFeB identiques disposés de manière non équidistante pour générer un champ magnétique statique stable, avec une intensité de champ magnétique moyenne atteignant 346 Gauss. Par rapport aux solutions de bobines électromagnétiques traditionnelles, cela réduit considérablement la consommation d'énergie.

Dans les domaines de l'automobile et des équipements haut de gamme , avec l'avancement de l'automatisation des équipements, de la précision et des technologies de conception et de fabrication de moteurs à aimants permanents, les servomoteurs à aimants permanents hautes performances utilisant des anneaux magnétiques à rayonnement multipolaire NdFeB frittés ont de larges perspectives d'application dans les automobiles, les machines-outils CNC, les appareils électroménagers, les ordinateurs, les robots et d'autres domaines.

05 Défis technologiques et tendances futures

La technologie des anneaux de rayonnement NdFeB est confrontée à de multiples défis, le plus important étant la technologie de préparation complexe . Les matériaux NdFeB sont sujets à la fragmentation lors de la préparation, de la magnétisation et de l'assemblage, ce qui entraîne de faibles taux de produits finis et des prix généralement plus élevés.

Les limitations de taille constituent également un problème important. Les anneaux de rayonnement pressés à chaud sont pour la plupart des anneaux magnétiques à parois minces, avec des diamètres généralement inférieurs à 30 mm et des épaisseurs de paroi inférieures à 3 mm. Bien que les anneaux de rayonnement frittés puissent être fabriqués avec des diamètres extérieurs supérieurs à 200 mm, ils sont principalement limités aux anneaux magnétiques de petit diamètre avec des diamètres extérieurs inférieurs à 100 mm sur le marché en raison de contraintes de taux et de coûts qualifiés.

Cependant, la Chine rattrape son retard dans ce domaine. Les recherches d'une certaine équipe sur « Un composant annulaire à aimant permanent et sa méthode de préparation » ont obtenu une autorisation nationale de brevet d'invention.

Alors que le processus de frittage des anneaux magnétiques à rayonnement NdFeB continue d'être optimisé et amélioré, en particulier grâce au développement et à l'optimisation de la conception du champ magnétique d'orientation et des méthodes d'orientation, cette technologie devrait réaliser de plus grandes percées dans les années à venir.

Les produits à anneaux de rayonnement SDM ont été largement utilisés dans les moteurs à aimants permanents hautes performances, les capteurs de précision et d'autres domaines ayant des exigences élevées en matière de stabilité du champ magnétique.