Het injecteren van 'staalversterking' in motoren: het ophelderen van het precisie-oppotproces voor frameloze koppelmotoren

Op het gebied van de productie van precisiemotoren bepaalt een onzichtbare processtap stilletjes het prestatieplafond van hoogwaardige apparatuur.

Binnenin draait het met hoge snelheid frameloze koppelmotor , epoxyhars ingietmateriaal wordt nauwkeurig in de openingen van de statorwikkelingen geïnjecteerd. In een vacuümomgeving dringt de hars als een capillair netwerk door tot in de fijnste groeven en stolt vervolgens onder nauwkeurige temperatuurcontrole.

In het tijdperk van precisieproductie komen uitzonderlijke prestaties vaak voort uit die onzichtbare details - en het potting-proces voor frameloze koppelmotoren is precies zo'n belangrijke procedure, verborgen in de motor en toch bepalend voor de algehele betrouwbaarheid.

01 Basisprincipes van processen

Wat is het oppotproces? Simpel gezegd komt het erop neer dat het motorinterieur wordt gevuld met vloeibaar potmateriaal, dat stolt en een uitgebreide bescherming voor de wikkelingen vormt. Dit type proces is niet uniek voor de moderne tijd, maar heeft een kwalitatieve sprong voorwaarts gemaakt als antwoord op de speciale eisen van frameloze koppelmotoren.

Omdat frameloze koppelmotoren de traditionele motorbehuizingsstructuur achterwege laten, waardoor de stator en rotor direct worden blootgesteld aan het gastsysteem, zijn hun isolatie, warmteafvoer en structurele fixatie allemaal afhankelijk van interne materialen.

Epoxyhars-ingietmassa's zijn momenteel de meest gangbare keuze en zijn bestand tegen bedrijfstemperaturen boven 180°C, met een thermische geleidbaarheidscoëfficiënt van 1,0-2,0 W/m·K, waardoor ze zeer geschikt zijn voor scenario's zoals statorisolatie en waterdichtheid in nieuwe energiemotoren.

Vergeleken met traditionele motorproductieprocessen is de rol van het oppotten bij frameloze motoren verheven van 'hulpbescherming' naar 'structurele ondersteuning'.

Zodra de speciale lijm de openingen tussen de stator, rotor en andere componenten volledig opvult, worden de oorspronkelijk losse onderdelen stevig tot één geheel samengevoegd. Het meest directe effect van deze structurele versterking is een aanzienlijke toename van de mechanische sterkte van de motor , waardoor deze grotere belastingen en schokken kan weerstaan.

02 Prestatie-innovatie

Vaak kan één enkel detail het algehele succes of falen bepalen. De interne structuur van frameloze koppelmotoren is uiterst ingewikkeld en traditionele oppotmethoden kunnen niet voldoen aan hun hoge betrouwbaarheidseisen. Ingenieurs moeten drie belangrijke technische problemen oplossen: hoe kan het potmateriaal de fijne ruimtes volledig vullen , hoe kunnen we bellenvorming tijdens het uithardingsproces voorkomen en hoe kunnen we ervoor zorgen dat de fysieke eigenschappen van het materiaal na uitharding aan de eisen voldoen?.

Om deze problemen aan te pakken, hebben moderne oppotprocessen een complete reeks oplossingen ontwikkeld.

Uit gegevens blijkt dat motoren die moderne opgietprocessen gebruiken, een gemiddelde vermindering van de trillingsamplitude van 40% en een vermindering van het geluidsniveau van meer dan 15 decibel ervaren . Wat nog belangrijker is, is dat ingegoten motoren de hoogste IP68-beschermingsgraad kunnen bereiken, waardoor een stabiele werking mogelijk is in zware omgevingen zoals vochtigheid, stof en zoutnevel.

Vanuit het oogpunt van warmteafvoer bezitten inkapselingsmaterialen doorgaans een uitstekende thermische geleidbaarheid, waardoor een snelle geleiding van de door de wikkelingen gegenereerde warmte naar de motorbehuizing mogelijk is.

Vergeleken met traditionele luchtisolatie wordt de thermische weerstand van ingegoten motoren met 60% verminderd en daalt de bedrijfstemperatuur met 20-30°C. Lagere bedrijfstemperaturen betekenen een langzamere veroudering van isolatiematerialen, stabiele lagersmering en een verlenging van de totale levensduur van de motor met 2-3 keer.

03 Materiaalformulering

De keuze van het epoxyhars-potmateriaal heeft een directe invloed op de uiteindelijke prestaties. Onderzoek toont aan dat op epoxy gebaseerde potgrond kan werken bij temperaturen tot 180°C, stabiel blijft binnen een bereik van -40°C tot 150°C, en een uithardingskrimp van minder dan 1% heeft..

Onderzoek naar gleufloze borstelloze koppelmotoren wijst uit dat het harsingietproces een cruciale rol speelt in de motorprestaties. Door de voorbehandelingstemperatuur, de cyclische vacuümbehandeling en het uithardingsmechanisme van de harsmatrix te analyseren, ontdekten onderzoekers dat het gebruik van een voorbehandelingstemperatuur van 80°C gedurende 40 minuten, gecombineerd met 3 cycli vacuümbehandeling, de beste oppotresultaten oplevert.

De behandelingsomstandigheden moeten nauwkeurig worden gecontroleerd op -0,095 MPa, 85°C, gedurende 20 minuten.

Het aandeel hardingsmiddelen is een ander kritisch punt. Experimentele resultaten tonen aan dat wanneer de hoeveelheden niet-reactief taaiheidsmiddel QY en reactief taaiheidsmiddel DFC respectievelijk 5 g en 15 g bedragen, door eerst het niet-reactieve taaiheidsmiddel toe te voegen met een promotorhoeveelheid van 0,3 g, de hechting, sterkte en temperatuurbestendigheid van het harssysteem een optimale staat bereiken.

04 Technologische Innovatie

Vooruitgang in oppotapparatuur en -processen heeft deze traditionele techniek nieuw leven ingeblazen. Volgens onderzoek van de Open Universiteit van China kan het gebruik van lijm met een hoge thermische geleidbaarheid voor het inkapselen van de motorstator de thermische weerstand tussen de wikkelingen en de statorkern verminderen, waardoor de temperatuurstijging van de motor met 10–18 °C wordt verlaagd..

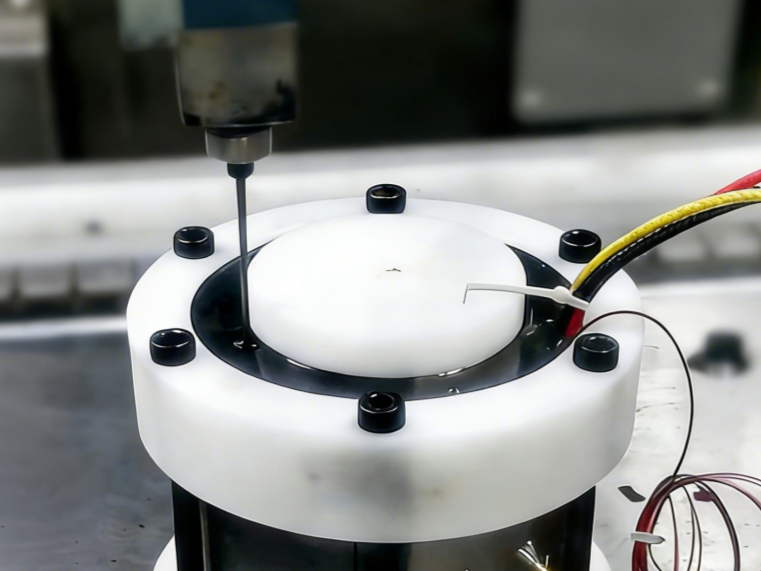

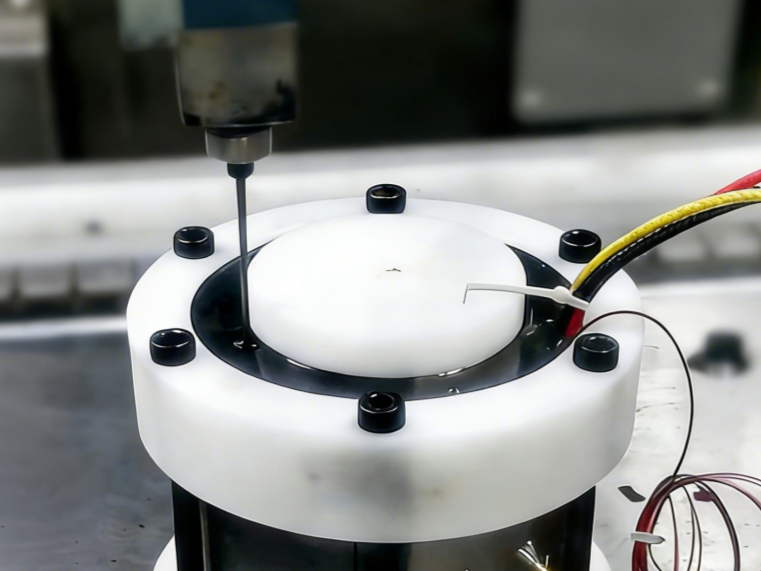

De nieuwste patenten laten zien dat frameloze statorpotinrichtingen voor motoren aanzienlijk zijn verbeterd.

In augustus 2025 werd een patent op een gebruiksmodel verleend voor een 'Frameless Motor Stator Potting Device'. Dit apparaat omvat een onderste steunsamenstel, een bovenste perssamenstel, een intern afdichtingssamenstel en een bevestigingssamenstel, dat het inkapselingseffect voor frameloze motorstators kan optimaliseren.

De toegenomen automatisering heeft geleid tot dubbele verbeteringen op het gebied van productieprecisie en productie-efficiëntie. Moderne oppotmachines kunnen via computerbesturingssystemen het lijmvolume, de mengverhouding, de injectiedruk en de uithardingscyclus nauwkeurig aanpassen.

Vergeleken met traditionele handmatige handelingen neemt de efficiëntie van de oppotmachine drie tot vijf keer toe , wordt de materiaalverspilling met 70% verminderd en worden de productiekosten aanzienlijk verlaagd.

05 Toepassingsimpact

Het oppotproces biedt nieuwe mogelijkheden voor motorontwerp. Omdat de lijm extra structurele ondersteuning en warmteafvoer biedt, kunnen ontwerpers bepaalde structurele componenten verminderen en tegelijkertijd de prestaties garanderen, waardoor een algemeen lichtgewicht wordt bereikt.

Miniaturisering en lichtgewicht zijn van groot belang voor robots, drones en medische precisieapparatuur.

Een ander voordeel dat niet over het hoofd mag worden gezien, is de elektrische stabiliteit en betrouwbaarheid. De hoge isolatiesterkte van potgrondmaterialen zorgt voor een betrouwbare isolatie tussen de wikkelingen en tussen de wikkelingen en de ijzeren kern, waardoor gedeeltelijke ontladingsverschijnselen aanzienlijk worden verminderd.

Uit gegevens blijkt dat de isolatieweerstand van ingegoten motoren met meer dan 50% kan toenemen , en dat de spanningssterkte met 30% kan worden verbeterd , waardoor het risico op elektrische storingen aanzienlijk wordt verlaagd.

06 Toekomstige trends

Vooruitgang in de materiaalkunde brengt de oppottechnologie naar een hoger niveau. Er blijven nieuwe potgrondmaterialen opduiken, zoals nanocomposietkleefstoffen met een hogere thermische geleidbaarheid en elastische kleefstoffen die flexibiliteit en sterkte combineren, waardoor de toepassingsmogelijkheden van de pottechnologie verder worden vergroot.

In de toekomst zullen intelligente oppotsystemen diep worden geïntegreerd met motorontwerpsoftware, waardoor een volledige procesoptimalisatie van ontwerp tot productie wordt bereikt.

Nauwkeurigere simulatieanalysemogelijkheden zullen ingenieurs in staat stellen de materiaalstroom, uithardingsprocessen en uiteindelijke prestaties vóór het oppotten te voorspellen. Deze trend naar integratie van ontwerp en productie zal de R&D-cycli aanzienlijk verkorten, de kosten van vallen en opstaan verlagen en klanten betrouwbaardere motorproducten bieden.

Het R&D-personeel van SDM ontwierp zelfs speciale onderste steuncomponenten, interne afdichtingscomponenten en bevestigingscomponenten voor de inkapselingslijm. Deze apparatuur zorgt ervoor dat de vloeibare lijm nauwkeurig kan stromen in een vacuümomgeving. Onder de nauwkeurige controle van -0,095 MPa wordt elk klein gaatje in de frameloze motor perfect opgevuld.

Wanneer de laatste druppel potmateriaal stolt en de motor begint te draaien, zijn deze interne details mogelijk nooit zichtbaar voor de eindgebruiker. Toch zijn het juist deze onzichtbare oppotprocessen die de stabiele beweging van precisierobotarmen ondersteunen en zorgen voor de nauwkeurige reactie van drone-vluchtbesturingen.