Wstrzykiwanie „wzmocnienia stalowego” do silników: objaśnienie procesu precyzyjnego zalewania bezramowych silników momentowych

W dziedzinie precyzyjnej produkcji silników niewidoczny etap procesu po cichu określa pułap wydajności sprzętu najwyższej klasy.

Wewnątrz szybkoobrotowy bezramowy silnik momentowy , materiał zalewowy z żywicy epoksydowej jest precyzyjnie wtryskiwany w szczeliny uzwojeń stojana. W środowisku próżniowym żywica przenika niczym sieć kapilarna do najdrobniejszych rowków, a następnie krzepnie pod precyzyjną kontrolą temperatury.

W erze precyzyjnej produkcji wyjątkowa wydajność często wynika z tych niewidocznych szczegółów, a proces zalewania bezramowych silników momentowych jest właśnie taką kluczową procedurą, ukrytą w silniku, ale decydującą o ogólnej niezawodności.

01 Podstawy procesu

Jak wygląda proces zalewania? Mówiąc najprościej, polega ona na wypełnieniu wnętrza silnika płynnym materiałem zalewowym, który zastyga tworząc kompleksową ochronę uzwojeń. Ten typ procesu nie jest charakterystyczny tylko dla czasów współczesnych, ale osiągnął jakościowy skok w odpowiedzi na specjalne wymagania bezramowych silników momentowych.

Ponieważ bezramowe silniki momentowe pomijają tradycyjną konstrukcję obudowy silnika, bezpośrednio wystawiając stojan i wirnik na działanie systemu głównego, a ich izolacja, odprowadzanie ciepła i mocowanie konstrukcyjne opierają się na materiałach wewnętrznych.

Obecnie najpopularniejszym wyborem są żywice epoksydowe, które są w stanie wytrzymać temperatury robocze powyżej 180°C i mają współczynnik przewodzenia ciepła 1,0-2,0 W/m·K, co czyni je bardzo odpowiednimi do zastosowań takich jak izolacja stojana i hydroizolacja w nowych silnikach energetycznych.

W porównaniu z tradycyjnymi procesami produkcji silników, rola zalewania w silnikach bezramowych została podniesiona z „ochrony pomocniczej” do „wsparcia konstrukcyjnego”.

Gdy specjalny klej całkowicie wypełni szczeliny pomiędzy stojanem, wirnikiem i innymi elementami, pierwotnie luźne części zostaną trwale połączone w jedną całość. Najbardziej bezpośrednim skutkiem tego wzmocnienia konstrukcyjnego jest znaczny wzrost wytrzymałości mechanicznej silnika , dzięki czemu może on wytrzymać większe obciążenia i uderzenia.

02 Innowacje w zakresie wydajności

Często pojedynczy szczegół może zadecydować o ogólnym sukcesie lub porażce. Wewnętrzna struktura bezramowych silników momentowych jest niezwykle skomplikowana, a tradycyjne metody zalewania nie są w stanie spełnić ich wymagań dotyczących wysokiej niezawodności. Inżynierowie muszą rozwiązać trzy kluczowe problemy techniczne: jak pozwolić, aby materiał zalewowy całkowicie wypełnił drobne przestrzenie , jak zapobiec tworzeniu się pęcherzyków podczas procesu utwardzania oraz jak zapewnić, że właściwości fizyczne materiału po utwardzeniu spełniają wymagania.

Aby rozwiązać te problemy, w nowoczesnych procesach zalewania opracowano kompletny zestaw rozwiązań.

Dane wskazują, że silniki wykorzystujące nowoczesne procesy zalewania charakteryzują się średnią redukcją amplitudy wibracji o 40% i redukcją poziomu hałasu o ponad 15 decybeli . Co ważniejsze, silniki w obudowie mogą osiągnąć najwyższy stopień ochrony IP68, umożliwiając stabilną pracę w trudnych warunkach, takich jak wilgoć, kurz i mgła solna.

Z punktu widzenia rozpraszania ciepła materiały zalewowe zazwyczaj charakteryzują się doskonałą przewodnością cieplną, umożliwiając szybkie przewodzenie ciepła wytwarzanego przez uzwojenia do obudowy silnika.

W porównaniu z tradycyjną izolacją powietrzną, opór cieplny silników zabudowanych jest zmniejszony o 60% , a temperatura pracy spada o 20-30°C. Niższe temperatury pracy oznaczają wolniejsze starzenie się materiałów izolacyjnych, stabilne smarowanie łożysk i wydłużenie całkowitej żywotności silnika 2-3-krotne .

03 Skład materiału

Wybór materiału do zalewania z żywicy epoksydowej ma bezpośredni wpływ na ostateczną wydajność. Badania pokazują, że masy zalewowe na bazie epoksydów mogą pracować w temperaturach do 180°C, pozostają stabilne w zakresie -40°C do 150°C i mają współczynnik skurczu podczas utwardzania poniżej 1%.

Badania nad bezszczelinowymi, bezszczotkowymi silnikami momentowymi wskazują, że proces zalewania żywicą odgrywa kluczową rolę w wydajności silnika. Analizując temperaturę obróbki wstępnej, cykliczną obróbkę próżniową i mechanizm utwardzania matrycy żywicznej, naukowcy odkryli, że najlepsze wyniki zalewania daje zastosowanie temperatury obróbki wstępnej wynoszącej 80°C przez 40 minut w połączeniu z 3 cyklami obróbki próżniowej.

Warunki obróbki muszą być dokładnie kontrolowane w temperaturze -0,095 MPa, 85°C, przez 20 minut.

Proporcja środków wzmacniających jest kolejnym krytycznym punktem. Wyniki eksperymentów pokazują, że gdy ilości niereaktywnego środka wzmacniającego QY i reaktywnego środka wzmacniającego DFC wynoszą odpowiednio 5 g i 15 g, po dodaniu najpierw niereaktywnego środka wzmacniającego w ilości promotora wynoszącej 0,3 g, przyczepność, wytrzymałość i odporność temperaturowa układu żywicy osiągają stan optymalny.

04 Innowacje technologiczne

Postęp w sprzęcie i procesach doniczkowych ożywił tę tradycyjną technikę. Według badań przeprowadzonych na Open University of China, zastosowanie kleju o wysokiej przewodności cieplnej do całkowitego zalewania stojana silnika może zmniejszyć opór cieplny pomiędzy uzwojeniami a rdzeniem stojana, obniżając wzrost temperatury silnika o 10–18°C.

Najnowsze patenty pokazują, że bezramowe urządzenia do zalewania stojana silnika zostały znacznie ulepszone.

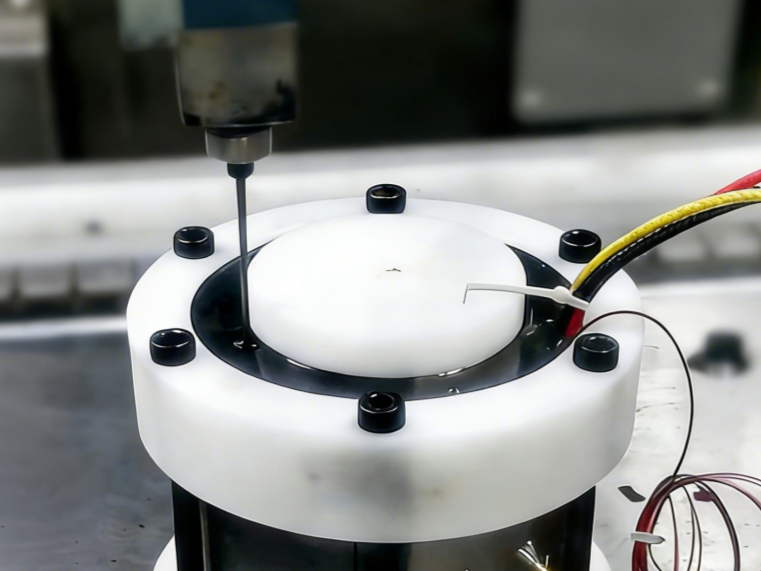

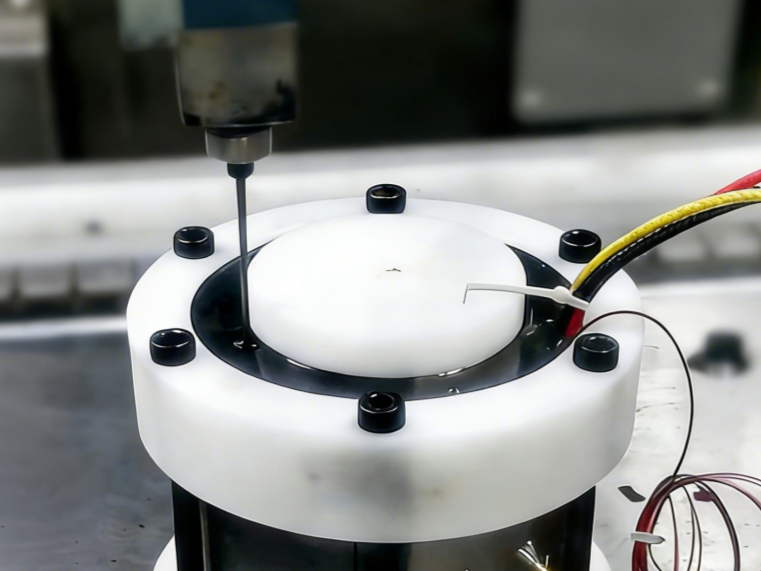

W sierpniu 2025 roku przyznano patent na wzór użytkowy „Bezramowego urządzenia do zalewania stojana silnika”. Urządzenie to zawiera dolny zespół nośny, górny zespół dociskowy, wewnętrzny zespół uszczelniający i zespół mocujący, który może zoptymalizować efekt zalewania w przypadku bezramowych stojanów silników.

Zwiększona automatyzacja przyniosła podwójną poprawę precyzji produkcji i wydajności produkcji. Nowoczesne maszyny do zalewania, poprzez komputerowe systemy sterowania, potrafią precyzyjnie regulować objętość kleju, proporcje mieszania, ciśnienie wtrysku i cykl utwardzania.

W porównaniu z tradycyjnymi operacjami ręcznymi, wydajność maszyny do zalewania wzrasta 3-5 razy , straty materiału zmniejszają się o 70% , a koszty produkcji są znacznie obniżone.

05 Wpływ aplikacji

Proces zalewania oferuje nowe możliwości projektowania silników. Ponieważ klej zapewnia dodatkowe wsparcie konstrukcyjne i ścieżki rozpraszania ciepła, projektanci mogą zredukować niektóre elementy konstrukcyjne, gwarantując jednocześnie wydajność, osiągając ogólną lekkość.

Miniaturyzacja i zmniejszenie masy ciała mają ogromne znaczenie w przypadku robotów, dronów i precyzyjnego sprzętu medycznego.

Kolejną zaletą, której nie można przeoczyć, jest stabilność elektryczna i niezawodność. Wysoka wytrzymałość izolacyjna materiałów zalewowych zapewnia niezawodną izolację pomiędzy uzwojeniami oraz pomiędzy uzwojeniami a żelaznym rdzeniem, znacznie ograniczając zjawisko wyładowań niezupełnych.

Dane pokazują, że rezystancja izolacji silników zabudowanych może wzrosnąć o ponad 50% , a wytrzymałość napięciową można zwiększyć o 30% , znacznie zmniejszając ryzyko usterek elektrycznych.

06 Przyszłe trendy

Postępy w materiałoznawstwie wynoszą technologię zalewania na wyższy poziom. Wciąż pojawiają się nowe materiały do zalewania, takie jak kleje nanokompozytowe o wyższej przewodności cieplnej i kleje elastyczne łączące elastyczność i wytrzymałość, co jeszcze bardziej poszerza perspektywy zastosowania technologii zalewania.

W przyszłości inteligentne systemy zalewania będą głęboko zintegrowane z oprogramowaniem do projektowania silników, co umożliwi pełną optymalizację procesu od projektu po produkcję.

Bardziej precyzyjne możliwości analizy symulacyjnej umożliwią inżynierom przewidywanie przepływu materiału, procesów utwardzania i wydajności końcowej przed zalewaniem. Ten trend w kierunku integracji projektowania i produkcji znacznie skróci cykle badawczo-rozwojowe, obniży koszty prób i błędów oraz zapewni klientom bardziej niezawodne produkty silnikowe.

Personel badawczo-rozwojowy SDM zaprojektował nawet specjalne dolne elementy nośne, wewnętrzne elementy uszczelniające i elementy mocujące do kleju do kapsułkowania. Sprzęt ten zapewnia, że ciekły klej może przepływać precyzyjnie w środowisku próżniowym. Pod precyzyjną kontrolą -0,095 MPa, każda najmniejsza szczelina wewnątrz bezramowego silnika jest idealnie wypełniona.

Kiedy ostatnia kropla materiału doniczkowego stwardnieje i silnik zacznie się obracać, użytkownik końcowy może nigdy nie zobaczyć tych wewnętrznych szczegółów. Jednak to właśnie te niewidoczne procesy zalewania wspierają stabilny ruch precyzyjnych ramion robotycznych i zapewniają dokładną reakcję elementów sterujących lotem drona.