„Acélmerevítés” befecskendezése a motorokba: a precíziós befecskendezési folyamat megfejtése a keret nélküli nyomatékú motoroknál

A precíziós motorgyártás területén egy láthatatlan folyamatlépés csendesen meghatározza a csúcsminőségű berendezések teljesítményplafonját.

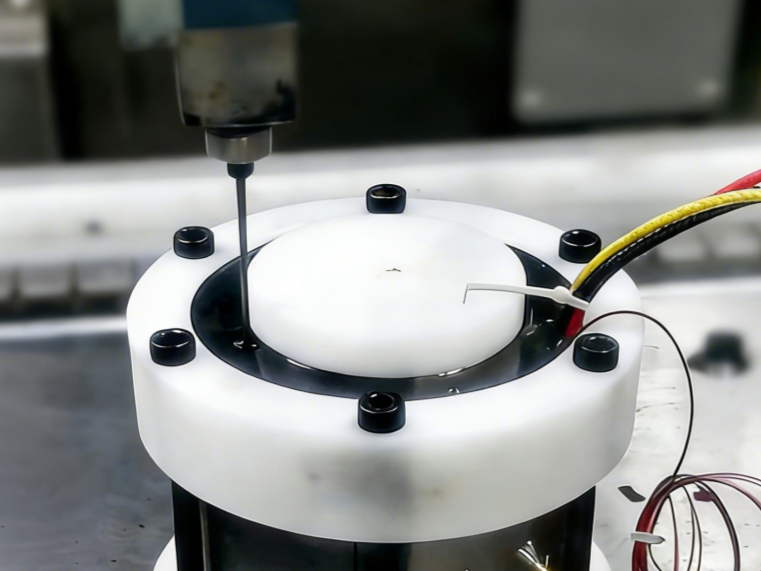

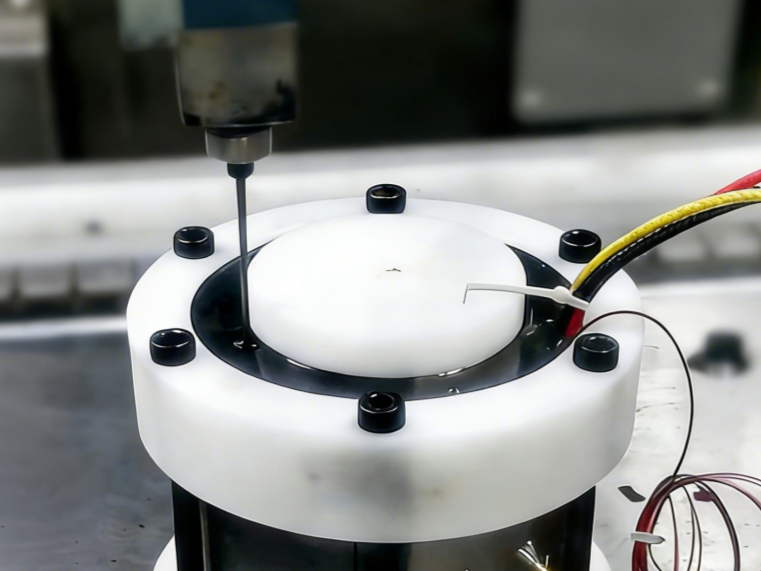

Belül egy nagy sebességű forgó keret nélküli nyomatékú motor , az epoxigyanta bevonóanyagot pontosan befecskendezik az állórész tekercseinek réseibe. Vákuumos környezetben a gyanta kapillárishálózatként behatol a legfinomabb barázdákba, majd pontos hőmérsékletszabályozás mellett megszilárdul.

A precíziós gyártás korszakában a kivételes teljesítmény gyakran ezekből a láthatatlan részletekből fakad – és a keret nélküli nyomatékú motorok beépítési folyamata pontosan ilyen kulcsfontosságú eljárás, amely a motor belsejében van elrejtve, de meghatározza az általános megbízhatóságot.

01 A folyamat alapjai

Mi az ültetési folyamat? Egyszerűen fogalmazva, ez magában foglalja a motor belsejének feltöltését folyékony öntőanyaggal, amely megszilárdul, és átfogó védelmet nyújt a tekercseknek. Ez a fajta eljárás nem egyedülálló a modern időkben, de minőségi ugrást ért el a megfelelően keret nélküli nyomatékú motorok speciális követelményeinek .

Mivel a keret nélküli nyomatékú motorok elhagyják a hagyományos motorház-szerkezetet, így az állórész és a forgórész közvetlenül ki vannak téve a befogadó rendszernek, szigetelésük, hőelvezetésük és szerkezeti rögzítésük mind belső anyagokon múlik.

Az epoxigyanta tömítőanyag jelenleg a fő választás, amely 180 °C feletti üzemi hőmérsékletet is kibír, 1,0-2,0 W/m·K hővezetési együtthatóval, így kiválóan alkalmas olyan forgatókönyvekre, mint az állórészek szigetelése és az új energiájú motorok vízszigetelése.

A hagyományos motorgyártási eljárásokkal összehasonlítva a keret nélküli motorokban a potting szerepe a 'kiegészítő védelemről' a 'szerkezeti alátámasztásra' emelkedett.

Miután a speciális ragasztó teljesen kitölti az állórész, a forgórész és a többi alkatrész közötti réseket, az eredetileg laza részek szilárdan egyetlen egységbe kerülnek. Ennek a szerkezeti megerősítésnek a legközvetlenebb hatása a motor mechanikai szilárdságának jelentős növekedése , amely lehetővé teszi, hogy nagyobb terhelésnek és ütésnek ellenálljon.

02 Teljesítményinnováció

Egyetlen részlet gyakran meghatározhatja az általános sikert vagy kudarcot. A keret nélküli nyomatékmotorok belső felépítése rendkívül bonyolult, és a hagyományos edényezési módszerek nem tudnak megfelelni a nagy megbízhatósági követelményeknek. A mérnököknek három kulcsfontosságú műszaki problémát kell megoldaniuk: hogyan lehet lehetővé tenni, hogy az ültetőanyag teljesen kitöltse a finom tereket , hogyan lehet megakadályozni a buborékképződést a kikeményedési folyamat során, és hogyan biztosítható, hogy az anyag kikeményedés utáni fizikai tulajdonságai megfeleljenek a követelményeknek..

Ezeknek a problémáknak a megoldására a modern cserepes eljárások a megoldások teljes készletét fejlesztették ki.

Az adatok azt mutatják, hogy a modern potting eljárásokat alkalmazó motorok rezgésamplitúdója átlagosan 40% -kal , zajszintje pedig több mint 15 decibellel csökken . Ennél is fontosabb, hogy az edényes motorok a legmagasabb IP68-as védelmi besorolást érhetik el, ami stabil működést tesz lehetővé zord körülmények között is, mint például páratartalom, por és sópermet.

Hőelvezetés szempontjából az edényanyagok jellemzően kiváló hővezető képességgel rendelkeznek, lehetővé téve a tekercsek által generált hő gyors vezetését a motorházba.

A hagyományos légszigeteléshez képest a cserepes motorok hőellenállása 60% -kal , az üzemi hőmérséklet 20-30°C-kal csökken. Az alacsonyabb üzemi hőmérséklet a szigetelőanyagok lassabb öregedését, a stabil csapágykenést és a motor teljes élettartamának 2-3-szoros meghosszabbítását jelenti..

03 Anyagösszetétel

Az epoxigyanta bevonatanyag kiválasztása közvetlenül befolyásolja a végső teljesítményt. A kutatások azt mutatják, hogy az epoxi alapú edénykeverékek akár 180°C hőmérsékleten is működhetnek, -40°C és 150°C közötti tartományban stabilak maradnak, és a kikeményedési zsugorodási arányuk 1% alatt van..

A rés nélküli, kefe nélküli forgatónyomatékú motorokkal kapcsolatos kutatások rámutatnak arra, hogy a gyantabeöntési folyamat döntő szerepet játszik a motor teljesítményében. Az előkezelési hőmérséklet, a ciklikus vákuumkezelés és a gyantamátrix kikeményedési mechanizmusának elemzésével a kutatók azt találták, hogy 40 percig 80°C-os előkezelési hőmérséklettel, 3 vákuumkezelési ciklussal kombinálva a legjobb ültetési eredmény érhető el.

A kezelés körülményeit pontosan szabályozni kell -0,095 MPa-on, 85°C-on 20 percig.

Egy másik kritikus pont a keményítőszerek aránya. A kísérleti eredmények azt mutatják, hogy ha a QY nem reaktív edzőszer és a DFC reaktív edzőszer mennyisége rendre 5 g, illetve 15 g, és először a nem reaktív edzőszert 0,3 g promóter mennyiséggel adjuk hozzá, a gyantarendszer tapadása, szilárdsága és hőmérsékletállósága eléri az optimális állapotot.

04 Technológiai innováció

A virágcserepes berendezések és eljárások fejlődése újjáélesztette ezt a hagyományos technikát. A Kínai Nyílt Egyetem kutatása szerint a nagy hővezető képességű ragasztó használata a motor állórészének teljes rögzítéséhez csökkentheti a hőellenállást a tekercsek és az állórész magja között, és 10-18°C -kal csökkentheti a motor hőmérséklet-emelkedését..

A legfrissebb szabadalmak azt mutatják, hogy a keret nélküli motoros állórész-beágyazó eszközöket jelentősen továbbfejlesztették.

2025 augusztusában adták meg a 'keret nélküli motor állórész töltőeszköz' használati mintaszabadalmát. Ez az eszköz tartalmaz egy alsó tartószerelvényt, egy felső nyomószerelvényt, egy belső tömítőszerelvényt és egy rögzítőszerelvényt, amelyek optimalizálhatják a keret nélküli motor állórészek beágyazását.

A megnövekedett automatizálás kettős fejlesztést hozott a gyártási precizitás és a termelés hatékonysága terén. A modern virágcserepek számítógépes vezérlőrendszereken keresztül pontosan be tudják állítani a ragasztó mennyiségét, a keverési arányt, a befecskendezési nyomást és a kikeményedési ciklust.

A hagyományos kézi műveletekhez képest a fazékgép hatékonysága 3-5-szörösére nő, az anyagpazarlás -kal csökken 70% , a termelési költségek pedig jelentősen csökkennek.

05 Alkalmazás hatása

Az ültetési folyamat új lehetőségeket kínál a motortervezésben. Mivel a ragasztó további szerkezeti támogatást és hőelvezetési utakat biztosít, a tervezők csökkenthetik bizonyos szerkezeti elemeket, miközben garantálják a teljesítményt, általános könnyű súlyt érve el..

A miniatürizálás és a könnyűsúlyozás nagy jelentőséggel bír a robotok, drónok és precíziós orvosi berendezések esetében.

Egy másik előny, amelyet nem lehet figyelmen kívül hagyni, az elektromos stabilitás és megbízhatóság. Az edényanyagok nagy szigetelési szilárdsága megbízható szigetelést biztosít a tekercsek között, valamint a tekercsek és a vasmag között, jelentősen csökkentve a részleges kisülési jelenségeket.

Az adatok azt mutatják, hogy a cserepes motorok szigetelési ellenállása több mint 50% -kal , a feszültségállóság pedig 30% -kal növelhető , jelentősen csökkentve az elektromos hibák kockázatát.

06 Jövőbeli trendek

Az anyagtudomány fejlődése magasabb szintre emeli a fazéktechnológiát. Folyamatosan jelennek meg az új cserepes anyagok, mint például a nagyobb hővezető képességű nano-kompozit ragasztók, valamint a rugalmasságot és szilárdságot ötvöző elasztikus ragasztók, amelyek tovább bővítik a cserepes technológia alkalmazási lehetőségeit.

A jövőben az intelligens potting rendszereket mélyen integrálják a motortervező szoftverrel, így a tervezéstől a gyártásig teljes folyamatot optimalizálnak.

A precízebb szimulációs elemzési képességek lehetővé teszik a mérnökök számára, hogy megjósolják az anyagáramlást, a kikeményedési folyamatokat és a végső teljesítményt a beültetés előtt. felé irányuló tendencia A tervezés és a gyártás integrációja jelentősen lerövidíti a K+F ciklusokat, csökkenti a próba-és hiba költségeit, és megbízhatóbb motortermékeket biztosít az ügyfeleknek.

Az SDM kutató-fejlesztő munkatársai még speciális alsó tartóelemeket, belső tömítőelemeket és rögzítőelemeket is terveztek a kapszulázó ragasztóhoz. Ez a berendezés biztosítja, hogy a folyékony ragasztó pontosan tudjon folyni vákuum környezetben. A -0,095 MPa pontos szabályozása mellett a keret nélküli motoron belül minden apró rést tökéletesen kitöltenek.

Amikor az utolsó csepp cserepes anyag megszilárdul, és a motor forogni kezd, előfordulhat, hogy a végfelhasználó soha nem látja ezeket a belső részleteket. Mégis, éppen ezek a láthatatlan beágyazódási folyamatok támogatják a precíziós robotkarok stabil mozgását és biztosítják a drónok repülési vezérlésének pontos reagálását.