A vonakodási feloldók, mint a nagy pontosságú szögérzékelők, nélkülözhetetlen szerepet játszanak olyan területeken, mint az ipari automatizálás, az új energia járművek és a humanoid robotok. A termékmodellek káprázatos tömbjével szembesülve a megfelelő vonakodási feloldó kiválasztása a mérnökök számára szükséges készséggé vált. Ez a cikk mélyreható elemzést nyújt a vonakodás megoldóinak kulcskiválasztási pontjairól, a méret és a póluspár számának két kritikus paraméterére összpontosítva , segítve megérteni a teljesítményre gyakorolt hatást és azt, hogyan lehet a legjobb választást az alkalmazás forgatókönyve alapján megtenni. Az ultravékony mintáktól a magas póluspár-konfigurációkig, a hőmérséklet-alkalmazkodóképességtől az ütésállóságig, szisztematikusan bevezetünk különféle tényezőket, amelyeket figyelembe kell venni a kiválasztási folyamat során, és tipikus alkalmazási eseteket biztosítunk, amelyek segítenek megtalálni a legmegfelelőbb megoldást a termékmodellek összetett tömbje között.

Áttekintés és a vonakodás megoldóinak áttekintése és működési elve

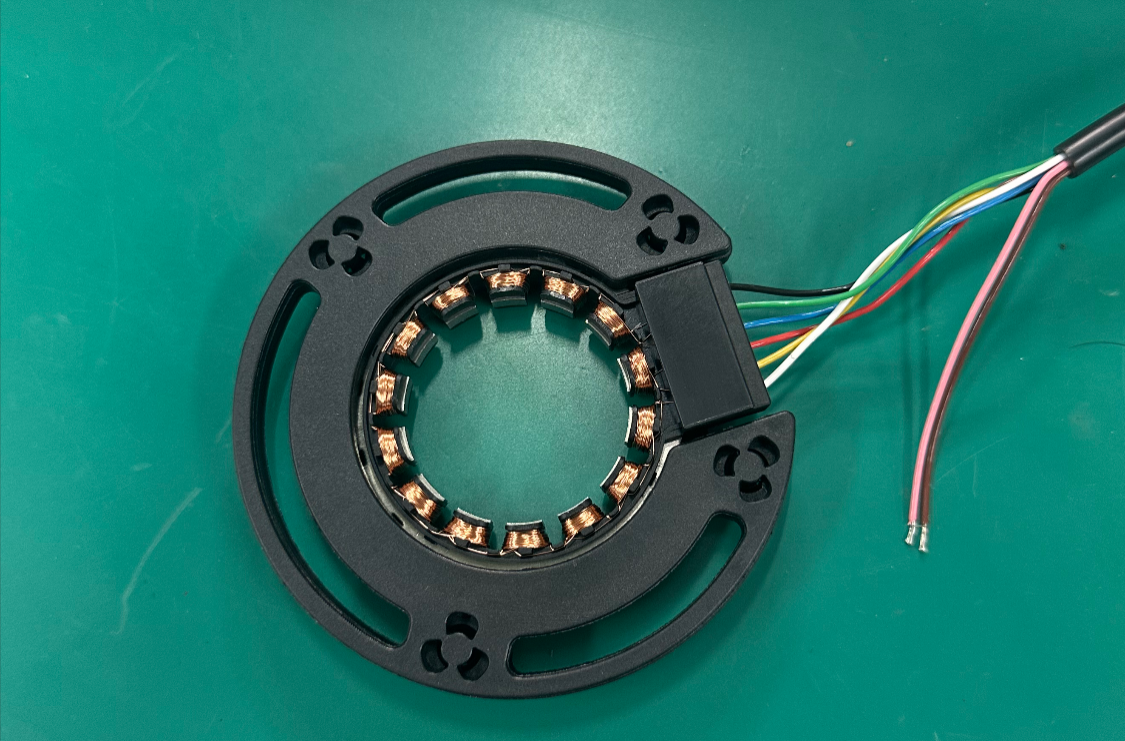

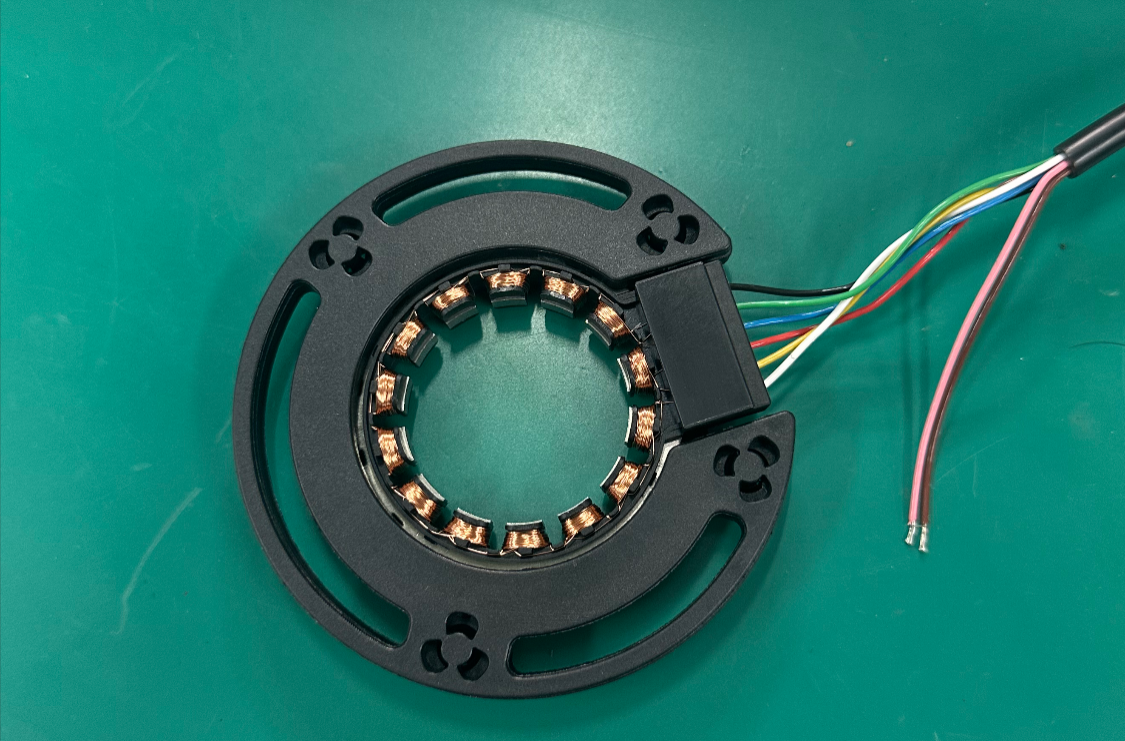

A vonzódási feloldó egy nem érintkezési szögérzékelő, amely a magneto-rezisztens hatáson alapul. A mechanikai forgási szögeket az elektromágneses kapcsolás elve révén átalakítja az elektromos jel kimenetekké. A hagyományos sebfeloldókkal összehasonlítva a vonakodási feloldókat egyre inkább a modern ipari alkalmazásokban részesítik előnyben, mivel egyszerű szerkezetük , nagy megbízhatóság és költség előnyei vannak . Ezek az érzékelők stabilan működhetnek, széles hőmérsékleti tartományban -55 ° C -tól +155 ° C -ig, nagy védelmi besorolásokkal rendelkeznek, ellenállnak a rezgésnek és az ütéseknek, maximális sebességet elérhetnek akár 60 000 fordulat / perc sebességig, és rendkívül nagy megbízhatóságot kínálnak a forgórész tekercselésének hiánya miatt.

A vonakodási feloldó alapelve a forgórész és az állórész közötti relatív forgást használja a mágneses áramkör mágneses vonakodásának megváltoztatásához, ezáltal indukálja a szekunder tekercsek forgási szögéhez kapcsolódó feszültségjeleket. Ha AC gerjesztési áramot (általában 7 V, 10 kHz) alkalmaznak az elsődleges tekercsre, váltakozó mágneses mezőt hoznak létre a légrésben. A forgórész kiemelkedő pólusszerkezete a tengelyével forog, és a mágneses vonakodás periodikus változásokat okoz, ami viszont két szinuszos és koszinusz jelet generál, a másodlagos tekercsek 90 ° -os fáziskülönbségével. A két jel amplitúdó arányának vagy fáziskapcsolatának dekódolásával a rotor abszolút szöghelyzetét pontosan meg lehet határozni.

A vonakodási megoldók alapvető előnyei az érintkezés nélküli érzékelési tulajdonságukban rejlenek, amely kiküszöböli a kefe kopás kérdéseit és jelentősen meghosszabbítja a szolgálati élettartamot; Ezzel egyidejűleg biztosítanak abszolút helyzetérzékelést , kiküszöbölve az energiaveszteség utáni újrahasznosítás szükségességét; Ezenkívül nagy dinamikus válaszképességük (legfeljebb 10 kHz -ig) teszi őket 非常适合 (nagyon megfelelő - ideális) a nagysebességű mozgásvezérlő forgatókönyvekhez. Ezek a jellemzők miatt a vonakodás megoldóit ideális választássá teszik olyan alkalmazásokhoz, mint a szervo rendszerek, a robotízületek és az elektromos járművek vontató motorjai.

A méretválasztás kulcsfontosságú tényezői

A választási folyamat elsődleges szempontja a vonakodási feloldók méretének kiválasztása, közvetlenül befolyásolva a berendezés térbeli elrendezését és a mechanikai kompatibilitást . A modern ipari alkalmazásokban az érzékelő miniatürizálásának iránti igény növekszik, különösen az űrkonzervált forgatókönyvekben, például a robotcsuklókban és az elektromos járműmotorokban, ahol az ultravékony, kompakt minták gyakran szükségszerűséggé válnak.

Méretek és szerelési módszerek

A vonakodási feloldók méretparaméterei elsősorban a külső átmérőjű, a belső furat átmérőjét és az axiális hosszát tartalmazzák. A piacon lévő közös sorozat, például az 52 -es sorozat, a 132 sorozat és a 215 sorozat, különböző méretű specifikációkat képvisel . A következő tényezőknek átfogó megfontolásra van szükség a kiválasztás során:

· Beszerelési hely : Mérje meg a rendelkezésre álló hely háromdimenziós méreteit, hogy biztosítsa a feloldó zökkenőmentes telepítését anélkül, hogy beavatkozna más alkatrészekbe. Az olyan alkalmazásokhoz, mint a robotízületek, gyakran szükségük van ultra-kicsi feloldókra, amelyek átmérője kevesebb, mint 60 mm.

· A tengely átmérőjű illesztése : A Resolver belső furatának átmérőjének pontosan meg kell egyeznie a motor vagy a berendezés tengelyével. A túl nagy egy furat instabil rögzítést okoz, míg a túl kicsi megakadályozza az összeszerelést. A standard termékek általában több furat -lehetőséget kínálnak, és támogathatják a testreszabást is.

· Tengelyirányú hossz : A magassági korlátozásokkal rendelkező alkalmazásokban (pl. Síkmotorok) a rövid tengelyirányú hosszúságú modelleket kell választani. Néhány ultravékony által tervezett feloldó tengelyirányú magasságú lehet 15 mm-en belül.

· Szerelőfelület : Nyilvánvaló, hogy a Resolver szerelő karimája (pl. Pilóta elhelyezése, menetes lyuk rögzítése) kompatibilis -e a gazdagéppel. Az összeegyeztethetetlen interfészek további adapterek szükségességéhez vezetnek, növelik a rendszer bonyolultságát és a költségeket.

A környezeti alkalmazkodóképesség megfontolásai

A méretválasztást összefüggésben átfogóan kell értékelni . különleges követelményeivel a munkakörnyezet A különböző alkalmazási forgatókönyvek eltérő szabványokkal rendelkeznek a megoldó környezeti alkalmazkodóképességére:

· Hőmérsékleti tartomány : A szokásos vonakodási feloldók általában -55 ° C és +155 ° C közötti üzemi hőmérsékleti tartományt támogatnak, amely elegendő az ipari alkalmazások túlnyomó többségéhez. Szélsőséges környezetben (pl. Repülési vagy mélysúró berendezések) azonban speciális anyagokra vagy mintákra lehet szükség.

· Védelmi besorolás (IP) : Válasszon megfelelő IP -besorolást a por és a páratartalom szintje alapján az alkalmazási környezetben. A poros környezetek, például a textilgépek, gyakran IP54 vagy annál magasabbak, míg az autóipari alkalmazásokhoz IP67 -re is szükség lehet.

· Rezgésállóság : Erős rezgésekkel rendelkező alkalmakkor, például építőipari gépek vagy repülőgépipar, a megerősített szerkezetű modelleket kell kiválasztani.

· A sebességképesség : A vonakodási feloldók tipikus maximális sebessége 60 000 fordulat / perc, de a centrifugális erőnek a szerkezetre gyakorolt hatását figyelembe kell venni a gyakorlati alkalmazásokban. A dinamikus kiegyensúlyozáson átesett modelleket ki kell választani a nagysebességű forgatókönyvekhez.

Méret megfontolások a speciális alkalmazási forgatókönyvekhez

Bizonyos speciális alkalmazások egyedi követelményekkel rendelkeznek a feloldó méretére, különös figyelmet igényelve:

· Belső szerelési alkalmazások : Ha a feloldót a motor belsejében kell építeni, a rendelkezésre álló helyet pontosan meg kell mérni, és a hőeloszlás hatását figyelembe kell venni. A belső struktúrák gyakran használnak keret nélküli mintákat az axiális méret minimalizálására.

· Humanoid robotízületek : A humanoid robotcsuklók rendkívül korlátozott helyük van, és nagy pontosságú ellenőrzést igényelnek. Az olyan beszállítók, mint a Huaxuan Sensing, kifejezetten fejlesztették ki a robotcsuklókhoz igazított kisméretű feloldókat, jelentősen csökkentve a hangerőt, miközben fenntartják a teljesítményt.

· Autóipari E-Drive rendszerek : Az új energiájú járművek vontatási motoros feloldóinak ellenállniuk kell a magas hőmérsékleteknek és a magas rezgési környezetnek, miközben megfelelnek az autóipari minőségű megbízhatósági előírásoknak. Az ilyen alkalmazások gyakran testreszabott kompakt mintákat igényelnek.

A póluspárok és a teljesítményhatások kiválasztása

A póluspárszám a vonakodási feloldó egyik alapparamétere, amely közvetlenül befolyásolja az érzékelő szögfelbontási , pontosságát és az elektromos jellemzőket . A póluspárszám a mágneses póluspárok számára utal a feloldó forgórészén, meghatározva a forradalomonkénti elektromos ciklusok számát. A piacon lévő vonzódási feloldók számára a szokásos póluspár-konfigurációk között szerepel a 2 pólusú pár, a 3-pólusú pár, a 4 pólusú pár és a 12 pólusú pár stb., Különböző póluspárokkal (alkalmas) különböző alkalmazási igények.

Kapcsolat a póluspárok és a szögfelbontás között

van Közvetlen korreláció a póluspárszám és a feloldó szögfelbontása között. Elméletileg egy N-pólusú feloldó nagyíthatja a mechanikai szöget N-tényezővel a méréshez, ezáltal javítva az elektromos szögfelbontást. A konkrét kapcsolat:

· Elektromos szög = mechanikai szög × póluspárszám

· Szög felbontási javítási tényező = póluspárszám

Például egy 4 pólusú párfeloldó négyszer növeli a mechanikai szöget, ami azt jelenti, hogy ugyanaz az elektromos mérési rendszer képes magasabb hatékony felbontást elérni . A nagy pontosságú pozíció észlelését igénylő alkalmazásokhoz, például a CNC szerszámgépekhez vagy a precíziós robotcsuklókhoz, a magasabb póluspárszámú feloldó kiválasztása jelentősen javíthatja a rendszervezérlés pontosságát.

A póluspár számának növelése azonban néhány technikai kihívást jelent :

· A jelfeldolgozás megnövekedett bonyolultsága, magasabb teljesítményű dekódoló áramköröket igényel.

· A magasabb frekvenciájú jelek hajlamosabbak a zaj interferenciára.

· Magasabb mechanikus megmunkálási precíziós követelmények, növelve a gyártási költségeket.

· A maximális sebesség korlátozható (a megnövekedett vasveszteségek miatt).

Tipikus alkalmazási forgatókönyvek különböző póluspárokhoz

A póluspár -szám megválasztása jelentősen változik az alkalmazás különböző pontosságának és sebességének igényei alapján:

· 2 pólusú párfeloldók : olyan alkalmazásokhoz, amelyek nem igényelnek nagy felbontást, de nagy sebességre van szükségük , például néhány ipari szivattyú vagy ventilátor. Ezeknek a feloldóknak egyszerű szerkezete van, alacsonyabb költségekkel és elérhetők a maximális sebesség 60 000 fordulat / perc sebességgel.

· 4 pólusú párfeloldók : Általános célú választás, kiegyensúlyozó pontosság és sebességigény, széles körben használják a textilgépekben, elektronikus bütykökben, fröccsöntő gépekben és CNC szerszámgépekben.

· 12 pólusú párfeloldók : Biztosítson magasabb szögfelbontást , amely alkalmas precíziós szervo rendszerekhez, katonai berendezésekhez és csúcskategóriás ipari automatizálási berendezésekhez. A mechanikai szögenkénti elektromos jelváltozás jelentősebb ezeknek a feloldóknak, ami elősegíti a kontroll pontosságának javítását.

· Az ultra-magas póluspár-feloldók : Bizonyos speciális alkalmazások (pl. Csillagászati műszerek, precíziós mérőberendezések) 16 póluspár vagy még magasabb konfigurációkra lehet szükségük, általában testreszabott tervezésre van szükség a felbontás és a jel integritásának kiegyensúlyozásához.

A póluspárok együttműködési megfontolása más paraméterekkel

A póluspár számának kiválasztását nem lehet elszigetelten megtenni; kell értékelni : Ezt más feloldó paraméterekkel együtt

· Gerjesztési gyakoriság : A legtöbb vonzódás -feloldó nominális gerjesztési gyakorisága 10 kHz. Amikor a póluspár száma növekszik, a kimeneti jel frekvenciája arányosan növekszik (kimeneti frekvencia = póluspárok × rpm). Gondoskodni kell arról, hogy ez ne haladja meg a feloldó-digitális konverter (RDC) feldolgozási képességét.

· Pontossági mutatók : A magasabb pólusszámú feloldók gyakran magasabb névleges pontossággal rendelkeznek (pl. ± 30 ív-perc, szemben ± 60 ív-perc).

· Fáziseltolódás : A fáziseltolódási jellemzők különböznek a különböző póluspárokkal rendelkező feloldók esetében, ami befolyásolhatja a vezérlő rendszer kompenzációs stratégiáját.

· Bemeneti impedancia : A póluspár számának megváltoztatása befolyásolja a tekercsek elektromos paramétereit.

Ipari automatizálási terület

Az ipari automatizálási berendezésekben a vonakodási feloldók elsősorban a pozíciók visszajelzéseit és a sebességérzékelő funkciókat vállalják, és a szervo rendszerek alapvető alkotóelemeként szolgálnak:

· CNC szerszámgépek : A nagy pontosságú megmunkáláshoz nagy szögfelbontású és megismételhető pozicionálási pontosságú feloldókat igényel. A 4 pólusú vagy annál magasabb páros modelleket általában választják. A méret megfontolása magában foglalja a szervomotorral való integrációt, ahol az ultravékony minták gyakran előnyösek.

· Fröccsöntőgépek : Ezek az alkalmazások magas környezeti hőmérsékleteket és rezgést tartalmaznak, és jó hőmérséklet -ellenállású és rezgésálló képességeket igényelnek . A közepes pólusú párokkal (2-4) modellek egyensúlyt teremtenek a pontosság és a költségek között, és általában az IP54 vagy annál magasabb védelmi besorolásra van szükség.

· Elektronikus bütykök : elektronikus CAM rendszerek, amelyek helyettesítik a mechanikus bütyköket, a nagy dinamikus válaszhelyzet észlelésére támaszkodnak. A vonakodási feloldók késleltetési mentes tulajdonságai ideális választássá teszik őket, általában egy 4 pólusú pár konfigurációt használva a jó mozgásgörbe-vezérlő képesség érdekében. A méretet a CAM mechanizmus térbeli korlátainak alapján kell testreszabni.

Új energia jármű mező

Az elektromos és hibrid járművek elektromos meghajtó rendszerei szigorú követelményeket támasztanak a feloldókkal szemben, ami a vonakodás megoldó technológiájának gyors fejlődését elősegíti:

· Vontató motorok : Mint az elektromos járművek magérzékelői, a vontatási motoros feloldóknak ellenállniuk kell a magas hőmérsékleteknek és a magas rezgési környezetnek, miközben megfelelnek az autóipari minőségű megbízhatósági előírásoknak. A 132-es sorozatot (4 pólusú pár) és az 52 sorozatot széles körben használják a hazai új energia járművek gyártói. Az üzemi hőmérsékleti tartomány -55 ° C - +155 ° C, és a 60 000 fordulat / perc sebesség -képesség teljes mértékben megfelel az autóipari meghajtó követelményeinek.

· Szervkezelő motorok (EPS) : A kormányzási rendszerek rendkívül magas biztonsági követelményekkel rendelkeznek. A kettős redundancia -kialakítás ideális megoldást kínál az ilyen alkalmazásokhoz. Ez a kialakítás lehetővé teszi az automatikus váltást a tartalék tekercsre, ha az elsődleges tekercs meghibásodik, biztosítva a folyamatos rendszer működését. A kompakt mintákat általában méret szerint használják, hogy alkalmazkodjanak a korlátozott telepítési helyhez.

· Az akkumulátorhűtő szivattyúk : Ezek a kiegészítő rendszerek költségérzékenyek, de viszonylag alacsony pontossági követelményekkel rendelkeznek. A 2-pólusú páros vonakodási feloldók a magas költséghatékonyságuk miatt gyakori választás, és egyszerű szerkezetük javítja a folyadék környezetben való megbízhatóságot.

Humanoid robotok és speciális alkalmazások

Az utóbbi években a bionikus robot technológiában áttörésekkel a vonakodási feloldók fontos alkalmazási forgatókönyveket találtak ebben a feltörekvő területen:

· Összekapcsolási detektálás : A humanoid robotízületek rendkívül magas pozíciós pontosságot és dinamikus választ igényelnek. A beszállítók az autóipari feloldó technológiát a robotika területére vándorolják, speciális kis méretű, magas pólusú modelleket fejlesztve. Ezek a feloldók valós idejű, pontos szög-visszajelzést nyújthatnak, amikor a robotok kihívásokkal teli mozgásokat hajtanak végre, például ugrás vagy gördülés.

· Erőszabályozás és biztonsági megfigyelés : Az együttműködési robotokban (COBOT -k) a feloldók nemcsak pozícióinformációkat szolgáltatnak, hanem erőérzékelőkkel is működnek a biztonsági ellenőrzés elérése érdekében . A valós idejű közös helyzetváltozások megfigyelésével a rendszer gyorsan azonosíthatja a rendellenes terheléseket vagy ütközéseket, és biztonsági leállítási mechanizmust indíthat. Az ilyen alkalmazások általában 4 pólusú párok feletti konfigurációkat igényelnek a megfelelő érzékenység érdekében.

· Hely és speciális robotok : A szélsőséges környezetben lévő robotok, például az űrhajó-manipulátorok vagy a mélytengeri feltáró berendezések, speciálisan megtervezett feloldókat igényelnek. A (hagyományos - szabványos) méret és a póluspár -megfontolásokon túl figyelmet kell fordítani olyan anyagi tulajdonságokra, mint a sugárzás ellenállás és a nyomásállóság. Ezek az alkalmazások gyakran teljesen testreszabott megoldásokat igényelnek.

A kiválasztási folyamat és a gyakori tévhit

A vonakodási megoldó kiválasztása olyan technikai feladat, amely szisztematikus gondolkodást és átfogó értékelést igényel . Az ésszerű kiválasztási folyamat elkerülheti a későbbi alkalmazások számos problémáját. Ezzel egyidejűleg a gyakori tévhit megértése segít a mérnököknek elkerülni a buktatókat és több tudományos döntést hozni. A követelmények meghatározásától az ellenőrzés teszteléséig minden egyes lépés szigorú figyelmet igényel annak biztosítása érdekében, hogy a kiválasztott megoldó elérje az optimális egyensúlyt a teljesítmény, a megbízhatóság és a költségek között.

Szisztematikus kiválasztási folyamat

A teljes relakciós megoldó kiválasztási folyamat általában a következő kulcs lépéseket tartalmazza:

1. Alkalmazáskövetelmény -elemzés

Határozza meg a mechanikus rögzítési körülményeket (tér, tengely átmérője, interfész)

Határozza meg a mozgási paramétereket (sebességtartomány, gyorsulás)

Értékelje a környezeti feltételeket (hőmérséklet, páratartalom, rezgés, EMI)

Határozza meg a pontossági követelményeket (felbontás, linearitás, ismételhetőség)

Fontolja meg a biztonsági és redundancia -igényeket (pl. Az autóipari, repülőgép -alkalmazásokhoz)

2. Előzetes paraméter -szűrés

Határozza meg a mérettartományt a térbeli korlátozások alapján (külső átmérő, hossz)

Válassza ki a póluspárszámot a sebesség és a pontossági követelmények alapján

Fontolja meg az elektromos interfész kompatibilitását (gerjesztési feszültség, jeltípus)

Értékelje a védelmi besorolást és az anyagkövetelményeket

3. Szállító és műszaki megoldás értékelése

Hasonlítsa össze a különféle gyártók szabványos termékparamétereit és testreszabási képességeit

Vizsgálja meg a műszaki dokumentáció teljességét (rajzok, specifikációk, tanúsítások)

Ellenőrizze az ellátási lánc stabilitását és a szállítási átfutási időket

Értékelje a költségeket és a költséghatékonyságot

4. Minta tesztelése és ellenőrzése

Mechanikus kompatibilitási ellenőrzés (méretek, rögzítés)

Elektromos teljesítményvizsgálat (jelminőség, pontosság)

Környezeti alkalmazkodóképesség ellenőrzése (hőmérséklet, páratartalom, rezgés)

Élet és megbízhatóság értékelése

5. Végső döntés és volumen beszerzés

Határozza meg a végső modellt az átfogó teszteredmények alapján

Erősítse meg a tételellátás minőségi konzisztenciájának intézkedéseit

Hozzon létre hosszú távú műszaki támogatási csatornákat

Általános tévhit a méretválasztásban

A vonakodási feloldók méretválasztási folyamata során a mérnökök könnyen beleeshetnek a következő téves elképzelésekbe:

· A rögzítési toleranciák figyelmen kívül hagyása : Csak az elméleti méret -illesztés figyelembevétele, miközben figyelmen kívül hagyja a tényleges megmunkálási toleranciákat, ami telepítési nehézségekhez vezet. Ajánlott a megfelelő összeszerelési engedély fenntartása, és mérlegelje a termikus tágulás hatásait.

· A miniatürizáció túlzott mértékű része : Míg az ultravékony minták helyet takarítanak meg, feláldozhatják a szerkezeti erőt és a hőeloszlás teljesítményét . A méretcsökkentés költségeit gondosan ki kell értékelni nagysebességű vagy magas hőmérsékletű alkalmazásokban.

· A jövőbeli karbantartás elhanyagolása : A túlzottan kompakt rögzítési módszerek kiválasztása növeli a későbbi karbantartás nehézségeit. A kezdeti telepítés kényelmét meg kell mérni a teljes életciklus -karbantartási költségekkel.

· Nem elegendő interfész szabványosítás : A nem szabványos interfészek használata növeli a rendszer bonyolultságát és a pótalkatrészek kezelését. Próbáljon meg választani az ipari szabványos interfészeket, vagy legalább szabványosítsa a vállalkozást.

Általános tévhitek a póluspár kiválasztásában

A tipikus tévhit a póluspárok kiválasztásában is léteznek, különös figyelmet igényelve:

· A magas pólusú párok vak ülése : Úgy gondolja, hogy a magasabb póluspárok mindig jobbak. A valóságban a magas póluspárok növelik a jelfeldolgozási nehézségeket és a költségeket, és olyan hulladékokat eredményeznek olyan alkalmazásokban, amelyek nem igényelnek rendkívül nagy pontosságot.

· A sebességkorlátozások figyelmen kívül hagyása : A póluspárok növelése növeli a kimeneti jel frekvenciáját, amely meghaladhatja a feloldó-digitális konverter feldolgozási képességét. Győződjön meg arról, hogy a rendszer elektronikája a kiválasztott póluspár számának maximális sebességén támogathatja a jelfrekvenciát.

· Figyelembe véve a hőmérsékleti hatásokat : A különböző póluspárokkal rendelkező feloldók hőmérsékleti tulajdonságai eltérhetnek; A jelcsillapítás a magas póluspár-modellekben a magas hőmérsékletű környezetben kiemelkedőbb lehet. A teljesítmény konzisztenciája a teljes hőmérsékleti tartományban ellenőrzést igényel.

· A rendszer kompatibilitásának figyelmen kívül hagyása : A póluspár -szám megváltoztatása beállítást igényelhet a rendszer paramétereinek vezérlésére (pl. Szűrőbeállítások, kompenzációs algoritmusok); Ellenkező esetben a teljesítmény lebomlásához vagy akár az instabilitáshoz vezethet.

Egyéb átfogó megfontolások

A méret és a póluspár számának két alapparaméterén túl, a vonakodási feloldó kiválasztásának átfogóan figyelembe kell vennie a következő tényezőket is:

· Elektromos paraméter -illesztés : gerjesztési feszültség (általában 7 V AC), frekvencia (általában 10 kHz), bemeneti impedancia stb. Kompatibilisnek kell lennie a meglévő rendszerrel. Az eltérések a jelminőség romlásához vagy további interfész áramkörök igényéhez vezethetnek.

· Környezeti alkalmazkodóképesség : Válasszon megfelelő hőmérsékleti osztályokat (ipari -20 ~ 85 ° C, autóipari -40 ~ 125 ° C, katonai -55 ~ 155 ° C), védelmi besorolások (IP54, IP67 stb.) És anyagok (pl. Korrózióálló bevonat) az alkalmazási környezet alapján.

· Szabványok és tanúsítások : A különböző iparágaknak speciális tanúsítási követelményei vannak (pl. AEC-Q200 az autóipar számára, az ipari berendezések jelölése). A szükséges tanúsítások hiánya megakadályozhatja a termék belépését a célpiacra.

· Szállítói műszaki támogatás : A jó beszállító nemcsak termékeket, hanem hozzáadott értéket képviselő szolgáltatásokat is nyújthat, például a kiválasztási támogatási , szolgáltatásokat és a kudarc elemzését is.

Kiválasztási döntési támogató eszközök

A kiválasztási döntések elősegítése érdekében a mérnökök a következő eszközöket és módszereket használhatják:

· Paraméter -összehasonlító táblázat : A jelölt modellek lista és hasonlítsa össze és hasonlítsa össze a kulcs paramétereit (méret, póluspárok, pontosság, hőmérsékleti tartomány stb.).

· Szimulációs ellenőrzés : Használjon olyan eszközöket, mint a MATLAB/Simulink, hogy szimulálja a Resolver teljesítményét a célrendszerben, és megjósolja a lehetséges problémákat.

· Költség -elemzési modell : Fontolja meg nemcsak a beszerzési költségeket, hanem a teljes életciklus -költségeket is, beleértve a telepítést, a karbantartást, a pótalkatrészeket és a lehetséges leállási veszteségeket.

· Prototípus tesztplatform : Állítson be egy reprezentatív tesztkörnyezetet a jelölt modellek érvényesítésére a tényleges működési körülmények között, a teljesítményadatok összegyűjtése a végső döntés alátámasztására.

A technológiai fejlődéssel a vonakodás megoldóinak tervezési és gyártási folyamata továbbra is innovációt folytat. Nincs a 'mindenki számára egyaránt' legjobb választás, csak a legmegfelelőbb megoldás az adott alkalmazáshoz. A szisztematikus kiválasztási folyamat követésével, elkerülve a gyakori tévhiteket, és átfogóan figyelembe véve. Műszaki, költség- és ellátási lánc tényezők, kiválaszthatja a projekt legmegfelelőbb vonakodási megoldóját.