Niechęć, jako wysokie czujniki kątowe, odgrywają niezbędną rolę w dziedzinach, takich jak automatyzacja przemysłowa, nowe pojazdy energetyczne i roboty humanoidalne. W obliczu olśniewającego szeregu modeli produktów na rynku, wybranie odpowiedniego rozdzielczości niechęci stało się niezbędną umiejętnością dla inżynierów. W tym artykule zawiera dogłębną analizę kluczowych punktów wyboru dla rozdzielczości niechęci, koncentrując się na dwóch krytycznych parametrach wielkości i liczby pary biegunów , pomagając zrozumieć ich wpływ na wydajność i jak dokonać najlepszego wyboru w oparciu o scenariusz aplikacji. Od ultraciennych projektów po konfiguracje wysokich pary biegunów, od możliwości adaptacji temperatury po odporność na wstrząs, systematycznie wprowadzamy różne czynniki do rozważenia podczas procesu selekcji i zapewnimy typowe przypadki aplikacji, które pomogą znaleźć najbardziej odpowiednie rozwiązanie wśród złożonej tablicy modeli produktów.

Przegląd i zasada pracy niechęci

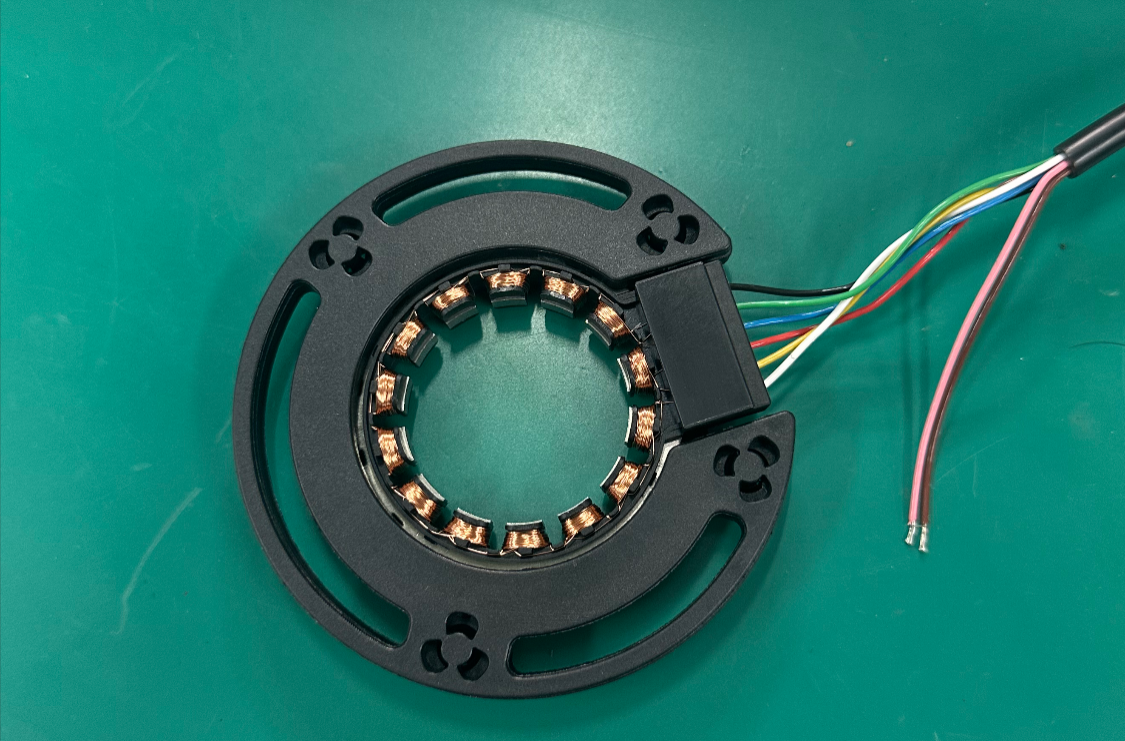

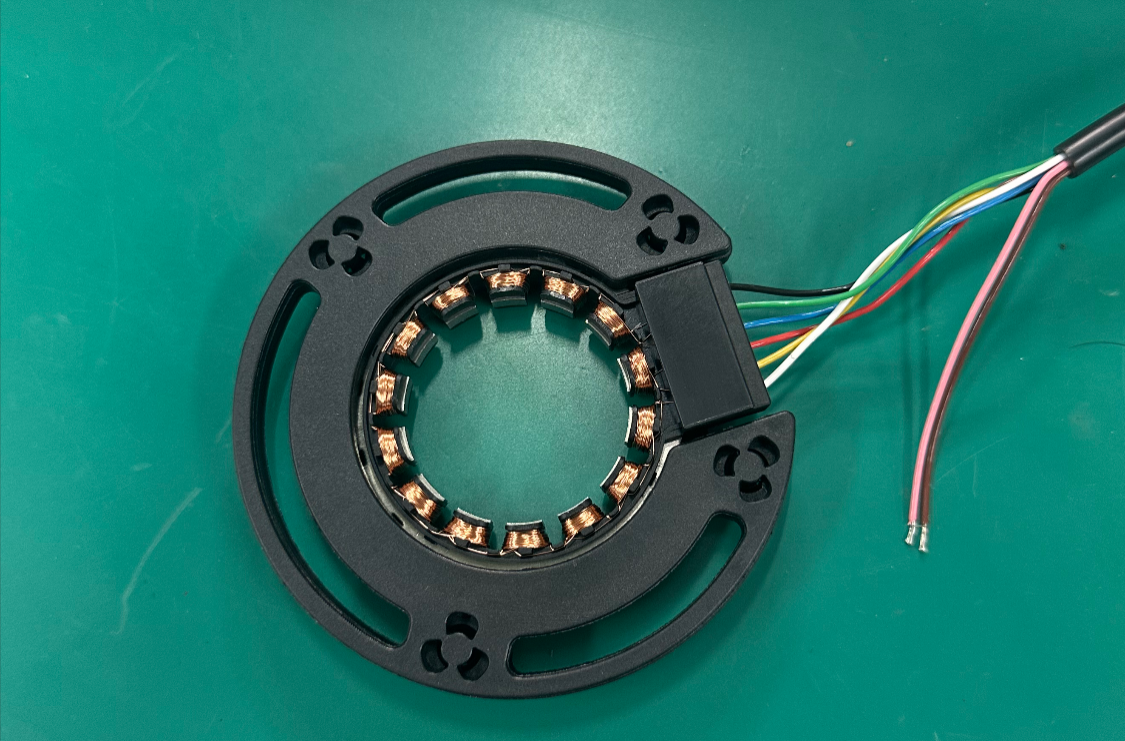

Rozdzielcz niechęci jest czujnikiem kątem niekonaktowym opartym na efekcie opornym na magneto. Przekształca mechaniczne kąty obrotu w sygnały elektryczne wyjściowe poprzez zasadę sprzężenia elektromagnetycznego. W porównaniu z tradycyjnymi rozdzielczymi ran, niechęci są coraz bardziej uprzywilejowane we współczesnych zastosowaniach przemysłowych ze względu na ich prostą strukturę , wysoką niezawodność i zalety kosztów . Czujniki te mogą stabilnie działać w szerokim zakresie temperatur od -55 ° C do +155 ° C, mają wysokie oceny ochrony, odporne na wibracje i wstrząs, osiągnąć maksymalne prędkości do 60 000 obr./min i oferować wyjątkowo wysoką niezawodność z powodu braku uzwojeń ich wirnika.

Podstawowa zasada pracy niechęci jest stosowanie względnego obrotu między wirnikiem a stojanem w celu zmiany niechęci magnetycznej obwodu magnetycznego, indukując w ten sposób sygnały napięcia związane z kątem obrotu w uzwojeniach wtórnych. Gdy do uzwojenia pierwotnego stosuje się prąd wzbudzenia prądu AC (zwykle 7 V, 10 kHz), w szczelinie powietrznej ustalono naprzemienne pole magnetyczne. Struktura bieguna wirnika obraca się wraz z wałem, powodując okresowe zmiany niechęci magnetycznej, co z kolei wytwarza dwa sygnały sinusoidalne i cosinus z różnicą fazową 90 ° w uzwojeniach wtórnych. Poprzez dekodowanie stosunku amplitudy lub zależności fazowej tych dwóch sygnałów można dokładnie określić bezwzględną pozycję kątową wirnika.

Podstawowe zalety rozwiązywania niechęci leżą w ich charakterystyce niekontaktowej , która eliminuje problemy z noszeniem pędzla i znacznie rozszerza żywotność usług; Jednocześnie zapewniają absolutne wykrywanie pozycji , eliminując potrzebę ponownej liczby po utracie mocy; Ponadto ich zdolność o wysokiej dynamicznej reakcji (do 10 kHz lub więcej) sprawia, że 非常适合 (bardzo odpowiednie - idealne) do scenariuszy kontroli ruchu o dużej prędkości. Te cechy sprawiają, że niechęć jest idealnym wyborem do zastosowań, takich jak systemy serwo, połączenia robotów i silniki trakcyjne pojazdu elektrycznego.

Kluczowe czynniki w wyborze wielkości

Wybór wielkości dla niechęci jest głównym czynnikiem w procesie selekcji, bezpośrednio wpływającym na układ przestrzenny i kompatybilność mechaniczną . Zapotrzebowanie na miniaturyzację czujników we współczesnych zastosowaniach przemysłowych rośnie, szczególnie w scenariuszach ograniczonych kosmicznych, takich jak stawy robotów i silniki pojazdów elektrycznych, w których bardzo zwarte projekty często stają się koniecznością.

Wymiary i metody montażu

Parametry wielkości rozdzielczości niechęci obejmują głównie średnicę zewnętrzną, średnicę otworu wewnętrznego i długość osiową. Wspólne serie na rynku, takie jak seria 52, seria 132 i seria 215, reprezentują różne specyfikacje wielkości . Następujące czynniki wymagają kompleksowego rozważenia podczas wyboru:

· Przestrzeń montażowa : Zmierz trójwymiarowe wymiary dostępnej przestrzeni, aby upewnić się, że rozwiązanie może być płynnie instalowane bez zakłócania innych komponentów. Zastosowania takie jak połączenia robotów często wymagają ultra-mistrzowskiego rozdzielczości o średnicach mniejszych niż 60 mm.

· Dopasowanie średnicy wału : Wewnętrzna średnica otworu Resistver musi dokładnie pasować do silnika lub wału wyposażenia. Zbyt duży otwór powoduje niestabilne montaż, podczas gdy zbyt mały zapobiega montażowi. Standardowe produkty zwykle oferują opcje wielu otworów i mogą również obsługiwać dostosowywanie.

· Długość osiowa : W zastosowaniach z ograniczeniami wysokości (np. Płaskie silniki) należy wybrać modele o krótkich długościach osiowych. Niektóre ultra-cienkie rozdzielcze mogą mieć osiową wysokość kontrolowaną w odległości 15 mm.

· Interfejs montażowy : Potwierdź, czy typ montażowy Resolver (np. Lokalizacja pilota, mocowanie otworu gwintowanego) jest kompatybilny z maszyną hosta. Niezgodne interfejsy prowadzą do potrzeby dodatkowych adapterów, zwiększania złożoności systemu i kosztów.

Rozważania dotyczące zdolności adaptacji środowiska

Wybór rozmiaru musi być również kompleksowo oceniony w połączeniu ze specjalnymi wymaganiami środowiska pracy. Różne scenariusze aplikacji mają różne standardy dotyczące adaptacji środowiska Resolver:

· Zakres temperatur : Standardowe rozdzielczości niechęci zwykle obsługują zakres temperatur roboczych od -55 ° C do +155 ° C, wystarczający dla zdecydowanej większości zastosowań przemysłowych. Jednak w ekstremalnych środowiskach (np. Wyposażenie lotnicze lub głębokie) mogą być wymagane specjalne materiały lub projekty.

· Ocena ochrony (IP) : Wybierz odpowiednią ocenę IP na podstawie poziomów pyłu i wilgotności w środowisku aplikacji. Zakurzone środowiska, takie jak maszyny tekstylne, często wymagają IP54 lub wyższej, podczas gdy aplikacje motoryzacyjne mogą wymagać IP67.

· Odporność na wibracje : na okazje z silnymi wibracjami, takimi jak maszyna budowlana lub lotnisko, należy wybrać modele ze strukturami wzmocnionymi.

· Zdolność prędkości : Typowa maksymalna prędkość rozdzielczości niechęci wynosi 60 000 obr / min, ale wpływ siły odśrodkowej na strukturę należy uwzględnić w praktycznych zastosowaniach. Modele, które przeszły równoważenie dynamiczne, należy wybrać do scenariuszy dużych prędkości.

Rozmiar rozważań dla specjalnych scenariuszy aplikacji

Niektóre specjalne aplikacje mają unikalne wymagania dotyczące rozdzielczości, co wymaga szczególnej uwagi:

· Wewnętrzne aplikacje montażowe : Gdy rozdzielcz musi być budowany wewnątrz silnika, dostępna przestrzeń musi być dokładnie zmierzona i rozważany wpływ rozpraszania ciepła. Struktury wewnętrzne często wykorzystują projekty bezszustowe, aby zminimalizować rozmiar osiowy.

· Humanoidalne stawy robotów : Humanoidalne stawy robota mają bardzo ograniczoną przestrzeń i wymagają kontroli precyzyjnej. Dostawcy tacy jak Huaxuan Sensing specjalnie opracowali niewielkie rozdzielcze dostosowane do stawów robotów, znacznie zmniejszając objętość przy zachowaniu wydajności.

· Systemy motoryzacyjne E-Drive : Rozdzielcze silników trakcji dla nowych pojazdów energetycznych muszą wytrzymać wysokie temperatury i środowiska wysokich wibracyjnych, jednocześnie spełniając standardy niezawodności klasy motoryzacyjnej. Takie aplikacje często wymagają niestandardowych kompaktowych projektów.

Wybór par biegunowych i wpływu wydajności

Liczba pary biegunów jest jednym z podstawowych parametrów reliktancji, bezpośrednio wpływającego na rozdzielczości kątowej czujnika , dokładność i właściwości elektryczne . Liczba pary bieguna odnosi się do liczby par bieguna magnetycznego na wirniku Resistvera, określając liczbę wyjściowych cykli elektrycznych na rewolucję. Wspólne konfiguracje pary biegunów dla rozdzielczości niechęci na rynku obejmują 2-biegunową parę, parę 3 biegunową, parę 4 biegunową i 12-biegunową parę itp., Z różnymi parami biegunowymi 适应 (odpowiednie dla-garnitury) różne potrzeby w zakresie aplikacji.

Związek między parami biegunowymi a rozdzielczością kątową

Istnieje bezpośrednia korelacja między liczbą pary bieguna a rozdzielczością kątową Resistvera. Teoretycznie rozdzielczy pary N-Pole może powiększyć kąt mechaniczny współczynnik n do pomiaru, poprawiając w ten sposób elektryczną rozdzielczość kątową. Konkretna relacja to:

· Kąt elektryczny = kąt mechaniczny × liczba pary bieguna

· Współczynnik poprawy rozdzielczości kątowej = liczba pary bieguna

Na przykład 4-biegunowy rozdzielczy para powiększa kąt mechaniczny o 4 razy, co oznacza, że ten sam system pomiaru elektrycznego może osiągnąć wyższą skuteczną rozdzielczość . W przypadku aplikacji wymagających wysokiej precyzyjnej wykrywania pozycji, takich jak CNC Machine Tools lub precyzyjne połączenia robotów, wybór rozdzielczości o wyższej liczbie pary biegunów może znacznie zwiększyć dokładność kontroli systemu.

Jednak zwiększenie liczby pary biegunów również stanowi pewne wyzwania techniczne :

· Zwiększona złożoność przetwarzania sygnału, wymagająca obwodów dekodowania o wyższej wydajności.

· Sygnały o wyższej częstotliwości są bardziej podatne na zakłócenia szumu.

· Wyższe wymagania dotyczące obróbki mechanicznej, zwiększające koszty produkcji.

· Maksymalna prędkość może być ograniczona (ze względu na zwiększoną straty żelaza).

Typowe scenariusze aplikacji dla różnych par biegunowych

Wybór liczby pary biegunów różni się znacznie w zależności od różnych potrzeb w zakresie dokładności i prędkości:

· Dostosowanie par 2-biegunowych : odpowiednie do zastosowań, które nie wymagają wysokiej rozdzielczości, ale wymagają dużej prędkości , takich jak niektóre pompy przemysłowe lub wentylatory. Te zdecydowane mają prostą strukturę, niższy koszt i mogą osiągnąć maksymalne prędkości 60 000 obr / min.

· 4-biegunowe rozdzielcze par : Wybór ogólnego przeznaczenia, wymagania dotyczące dokładności równoważenia i prędkości, szeroko stosowane w maszynach tekstylnych, krzyżach elektronicznych, maszynach do formowania wtrysku i maszynach CNC.

· Dostosowania pary 12 biegunów : Zapewnij wyższą rozdzielczość kątową , odpowiedni dla precyzyjnych systemów serwo, sprzętu wojskowego i wysokiej klasy sprzętu do automatyzacji przemysłowej. Zmiana sygnału elektrycznego na kąt mechaniczny jest bardziej znaczący dla tych rozdzielczych, co pomaga poprawić dokładność kontroli.

· Ultra-wysokie rozdzielcze pary biegunowe : niektóre specjalne zastosowania (np. Instrumenty astronomiczne, urządzenie do pomiaru precyzyjnego) mogą wymagać konfiguracji 16 par biegunowych lub nawet wyższych, zwykle wymagających dostosowanej konstrukcji w celu rozdzielczości równowagi i integralności sygnału.

Wspólne rozważanie par biegunowych z innymi parametrami

Wybór liczby pary biegunów nie można wykonać w izolacji; Należy go ocenić wspólnie z innymi parametrami rozdzielczości:

· Częstotliwość wzbudzenia : Nominalna częstotliwość wzbudzenia dla większości rozdzielczości niechęci wynosi 10 kHz. Gdy liczba pary bieguna wzrasta, częstotliwość sygnału wyjściowego wzrasta proporcjonalnie (częstotliwość wyjściowa = pary biegunowe × obr / min). Należy zapewnić, że nie przekracza to możliwości przetwarzania przetwarzania konwertera (RDC).

· Wskaźniki dokładności : Resicvers z wyższą liczbą biegunów często mają wyższą dokładność nominalną (np. ± 30 minut ARC vs. ± 60 minut ARC).

· Przesunięcie fazowe : Charakterystyka przesunięcia fazowego różnią się dla rozdzielczości z różnymi parami bieguna, co może wpływać na strategię kompensacji systemu sterowania.

· Impedancja wejściowa : Zmiana liczby pary bieguna wpływa na parametry elektryczne uzwojeń.

Pole automatyzacji przemysłowej

W urządzeniach automatyzacji przemysłowej niechęć rozwiązywa przede wszystkim funkcje sprzężenia zwrotnego i wykrywania prędkości , służąc jako podstawowe elementy systemów serwo:

· Narzędzia maszynowe CNC : Dostępna obróbka wymaga rozdzielczości o wysokiej rozdzielczości kątowej i powtarzalnej dokładności pozycjonowania. Zazwyczaj wybierane są modele z 4 pary biegunowymi lub wyższymi. Rozważania wielkości obejmują integrację z silnikiem serwoterskim, w którym często preferowane są ultracienne projekty.

· Maszyny do formowania wtrysku : Zastosowania te obejmują wysokie temperatury otoczenia i wibracje, wymagające rozdzielczości z dobrą odpornością na temperaturę i odpornością na wibracje . Modele z parami średniego bieguna (2-4) uderzają w równowagę między dokładnością a kosztami, a zwykle wymagana jest ocena ochrony IP54 lub powyżej.

· Elektroniczne krzywki : elektroniczne systemy krzywki, które zastępują mechaniczne krzywki, opierają się na wysokim wykryciu pozycji dynamicznej odpowiedzi. Bez opóźnienia charakterystyka rozdzielczości niechęci czyni je idealnym wyborem, zwykle przy użyciu konfiguracji 4-biegunowej pary dla dobrej zdolności kontroli krzywej ruchu. Rozmiar należy dostosować na podstawie ograniczeń przestrzennych mechanizmu CAM.

Nowe pole pojazdu energetycznego

Systemy napędu elektrycznego pojazdów elektrycznych i hybrydowych stanowią rygorystyczne wymagania dotyczące rozdzielczości, napędzając szybki rozwój technologii rozdzielczości niechęci:

· Silniki trakcyjne : jako czujniki podstawowe w pojazdach elektrycznych, rozdzielcze silników trakcji muszą wytrzymać wysokie temperatury i środowiska o wysokich wibracjach, jednocześnie spełniając standardy niezawodności klasy motoryzacyjnej. Seria 132 (para 4 biegunowa) i seria 52 są szeroko stosowane przez nowych krajowych producentów pojazdów energetycznych. Ich zakres temperatur roboczy od -55 ° C do +155 ° C i możliwości prędkości 60 000 obr / min w pełni spełniają wymagania dotyczące napędu motoryzacyjnego.

· Silniki wspomagania kierownicy (EPS) : Systemy sterujące mają wyjątkowo wysokie wymagania bezpieczeństwa. Projekt podwójnej redundancji stanowi idealne rozwiązanie dla takich aplikacji. Ta konstrukcja umożliwia automatyczne przejście na uzwojenie zapasowe, jeśli uzwojenie pierwotne się nie powiedzie, zapewniając ciągłą obsługę systemu. Kompaktowe projekty są zwykle używane pod względem wielkości, aby dostosować się do ograniczonej przestrzeni instalacyjnej.

· Pompy chłodzenia baterii : Te systemy pomocnicze są wrażliwe na koszty, ale mają stosunkowo niskie wymagania dotyczące dokładności. 2-biegowe niechęć par są powszechnym wyborem ze względu na ich wysoką opłacalność, a ich prosta struktura zwiększa również niezawodność w środowiskach płynnych.

Roboty humanoidalne i specjalne zastosowania

W ostatnich latach, z przełomami w technologii bionicznej robota , niechęć rozdzielcze znalazły ważne scenariusze zastosowań w tej rozwijającej się dziedzinie:

· Wykrywanie pozycji stawu : Humanoidalne stawy robota wymagają wyjątkowo wysokiej dokładności pozycji i reakcji dynamicznej. Dostawcy migrują technologię motoryzacyjną do dziedziny robotyki, opracowując specjalistyczne modele o małych, wysokich biegach. Te rozdzielcze mogą zapewnić dokładne informacje zwrotne w czasie rzeczywistym, gdy roboty wykonują trudne ruchy, takie jak skakanie lub toczenie.

· Kontrola siły i monitorowanie bezpieczeństwa : we współpracy robotów (coboty) Resicvers nie tylko dostarczają informacji o pozycji, ale także pracują z czujnikami siły w celu uzyskania kontroli bezpieczeństwa . Monitorując zmiany położenia w czasie rzeczywistym, system może szybko zidentyfikować nieprawidłowe obciążenia lub zderzenia i wywołać mechanizm wyłączania bezpieczeństwa. Takie aplikacje zazwyczaj wymagają konfiguracji powyżej 4 par biegunowych dla wystarczającej czułości.

· Space i roboty specjalne : roboty w ekstremalnych środowiskach, takie jak manipulatory statków kosmicznych lub sprzęt do eksploracji głębinowej, wymagają specjalnie zaprojektowanych rozdzielczości. Poza 常规 (konwencjonalne - standardowe) rozmiar i względy pary biegunów należy zwrócić uwagę na właściwości materiału, takie jak odporność na promieniowanie i odporność na ciśnienie. Aplikacje te często wymagają w pełni dostosowanych rozwiązań.

Proces selekcji i powszechne nieporozumienia

Wybór rozdzielczości niechęci jest zadaniem technicznym wymagającym systematycznego myślenia i kompleksowej oceny . Rozsądny proces selekcji może uniknąć wielu problemów w kolejnych aplikacjach. Jednocześnie zrozumienie typowych nieporozumień pomaga inżynierom unikać pułapek i dokonywać bardziej naukowych wyborów. Od definiowania wymagań po testowanie weryfikacji, każdy krok wymaga rygorystycznej uwagi, aby zapewnić, że wybrany determinacja osiągnie optymalną równowagę między wydajnością, niezawodnością i kosztami.

Systematyczny proces selekcji

Pełny proces wyboru rozwiązywania niechęci zwykle zawiera następujące kluczowe kroki:

1. Analiza wymogów aplikacji

Zdefiniuj mechaniczne warunki montażu (przestrzeń, średnica wału, interfejs)

Określ parametry ruchu (zakres prędkości, przyspieszenie)

Oceń warunki środowiskowe (temperatura, wilgotność, wibracja, EMI)

Zdefiniuj wymagania dotyczące dokładności (rozdzielczość, liniowość, powtarzalność)

Rozważ potrzeby bezpieczeństwa i redundancji (np. W przypadku aplikacji motoryzacyjnych, lotniczych)

2. Wstępne badanie parametrów

Określ zakres wielkości na podstawie ograniczeń przestrzeni (średnica zewnętrzna, długość)

Wybierz liczbę pary biegunów na podstawie wymagań prędkości i dokładności

Rozważ kompatybilność interfejsu elektrycznego (napięcie wzbudzenia, typ sygnału)

Oceń wymagania dotyczące oceny ochrony i materiałów

3. Ocena rozwiązania dostawcy i technicznego

Porównaj standardowe parametry produktu i możliwości dostosowywania różnych producentów

Zbadaj kompletność dokumentacji technicznej (rysunki, specyfikacje, certyfikaty)

Sprawdź stabilność łańcucha dostaw i czasy dostarczania

Oceń koszt i opłacalność

4. Testowanie próbek i weryfikacja

Mechaniczna kontrola kompatybilności (wymiary, montaż)

Testowanie wydajności elektrycznej (jakość sygnału, dokładność)

Weryfikacja zdolności do adaptacji środowiska (temperatura, wilgotność, wibracja)

Ocena życia i niezawodności

5. Ostateczna decyzja i zamówienie wolumenu

Określ końcowy model oparty na kompleksowych wynikach testów

Potwierdź miary spójności jakości dostaw partii

Ustanowienie długoterminowych kanałów wsparcia technicznego

Powszechne nieporozumienia w wyborze wielkości

Podczas procesu selekcji rozmiaru dla niechęci inżynierowie mogą łatwo wpaść w następujące nieporozumienia:

· Ignorowanie tolerancji montażowych : biorąc pod uwagę jedynie dopasowanie wielkości teoretycznego przy jednoczesnym ignorowaniu faktycznych tolerancji obróbki, co prowadzi do trudności w instalacji. Zaleca się zarezerwowanie odpowiedniego prześwitu montażu i rozważenie skutków rozszerzalności cieplnej.

· Nadmierna miniaturyzacja : Podczas gdy ultracienne projekty oszczędzają przestrzeń, mogą poświęcić wytrzymałość strukturalną i wydajność rozpraszania ciepła . Koszt redukcji wielkości należy dokładnie ocenić w zastosowaniach o dużej prędkości lub wysokiej temperaturze.

· Zaniedbanie przyszłej konserwacji : Wybór zbyt zwartych metod montażu może zwiększyć trudność w późniejszej konserwacji. Wygodę początkowej instalacji powinna być ważona w stosunku do całkowitego kosztu konserwacji cyklu życia.

· Niewystarczająca standaryzacja interfejsu : Wykorzystanie niestandardowych interfejsów zwiększa złożoność systemu i trudności w zarządzaniu częściami zamiennymi. Staraj się wybrać interfejsy standardowe w branży lub przynajmniej standaryzuj w przedsiębiorstwie.

Powszechne nieporozumienia w selekcji pary biegunów

Typowe nieporozumienia istnieją również w wyborze par biegunowych, wymagających szczególnej uwagi:

· Ślepa dążenie do par bieguna : Wierzenie, że wyższe pary biegunowe są zawsze lepsze. W rzeczywistości wysokie pary biegunowe zwiększają trudności i koszty przetwarzania sygnału, co powoduje odpady w zastosowaniach, które nie wymagają wyjątkowo wysokiej precyzji.

· Ignorowanie ograniczeń prędkości : Zwiększenie pary biegunów podnosi częstotliwość sygnału wyjściowego, która może przekraczać możliwości przetwarzania konwertera determinacji. Upewnij się, że elektronika systemu może obsługiwać częstotliwość sygnału z maksymalną prędkością dla wybranej liczby pary bieguna.

· Ocena efektów temperatury : Charakterystyka temperatury rozdzielczych z różnymi parami bieguna może się różnić; Tłumienie sygnału w modelach par po biegunach może być bardziej wyraźne w środowiskach o wysokiej temperaturze. Spójność wydajności w pełnym zakresie temperatur wymaga weryfikacji.

· Zatrudnianie kompatybilności systemu : Zmiana liczby pary bieguna może wymagać regulacji parametrów systemu sterowania (np. Ustawienia filtra, algorytmów kompensacji); W przeciwnym razie może to prowadzić do degradacji wydajności, a nawet niestabilności.

Inne kompleksowe rozważania

Oprócz dwóch podstawowych parametrów wielkości i liczby pary bieguna, niechęć do wyboru rozdzielczości musi również kompleksowo rozważyć następujące czynniki:

· Dopasowanie parametrów elektrycznych : napięcie wzbudzenia (zwykle 7 V AC), częstotliwość (zwykle 10 kHz), impedancja wejściowa itp. Musi być kompatybilna z istniejącym systemem. Niedopasowania mogą prowadzić do zdegradowanej jakości sygnału lub potrzeby dodatkowych obwodów interfejsu.

· Upoważnieniem środowiska : Wybierz odpowiednie stopnie temperatury (przemysł -20 ~ 85 ° C, motoryzacyjny -40 ~ 125 ° C, wojsko -55 ~ 155 ° C), oceny ochrony (IP54, IP67 itp.) Oraz materiały (np., Coating odporny na korozję) w oparciu o środowisko aplikacji.

· Standardy i certyfikaty : Różne branże mają konkretne wymagania certyfikacyjne (np. AEC-Q200 dla motoryzacyjnego, oznaczenia CE dla urządzeń przemysłowych). Brak niezbędnych certyfikatów może uniemożliwić wejście produktu na rynek docelowy.

· Wsparcie techniczne dostawcy : Dobry dostawca może nie tylko dostarczać produkty, ale także usługi o wartości dodanej, takie jak wsparcia wyboru , usługi dostosowywania i analiza awarii.

Narzędzia wsparcia decyzji o wyborze

Aby pomóc w decyzjach dotyczących wyboru, inżynierowie mogą korzystać z następujących narzędzi i metod:

· Tabela porównania parametrów : Lista i porównaj kluczowe parametry (rozmiar, pary bieguna, dokładność, zakres temperatur itp.) Modeli kandydujących, z wykorzystaniem ważonej oceny.

· Weryfikacja symulacji : Użyj narzędzi takich jak MATLAB/SIMULINK, aby symulować wydajność rozdzielcy w systemie docelowym i przewidzieć potencjalne problemy.

· Model analizy kosztów : Rozważ nie tylko koszty zamówień, ale także całkowite koszty cyklu życia, w tym instalacja, konserwacja, części zamienne i potencjalne straty przestojów.

· Prototypowa platforma testowa : Skonfiguruj reprezentatywne środowisko testowe w celu zweryfikowania modeli kandydujących w rzeczywistych warunkach operacyjnych, zbieranie danych o wydajności w celu wsparcia ostatecznej decyzji.

Dzięki postępom technologicznym procesy projektowania i produkcji niechęci do rozwiązywania nieruchomości nadal są wprowadzane innowacje. Nie ma najlepszego wyboru „jeden rozmiar-all ”, tylko rozwiązanie najbardziej odpowiednie dla konkretnej aplikacji. Postępując zgodnie z systematycznym procesem selekcji, unikając powszechnych nieporozumień i kompleksowe rozważanie. Czynniki techniczne, kosztowe i łańcucha dostaw możesz wybrać najbardziej odpowiedni rozdzielczy niechęci do swojego projektu.