高速モーター開発の重要な要素

ビュー: 0 著者:サイト編集者の公開時間:2024-06-27起源: サイト

お問い合わせください

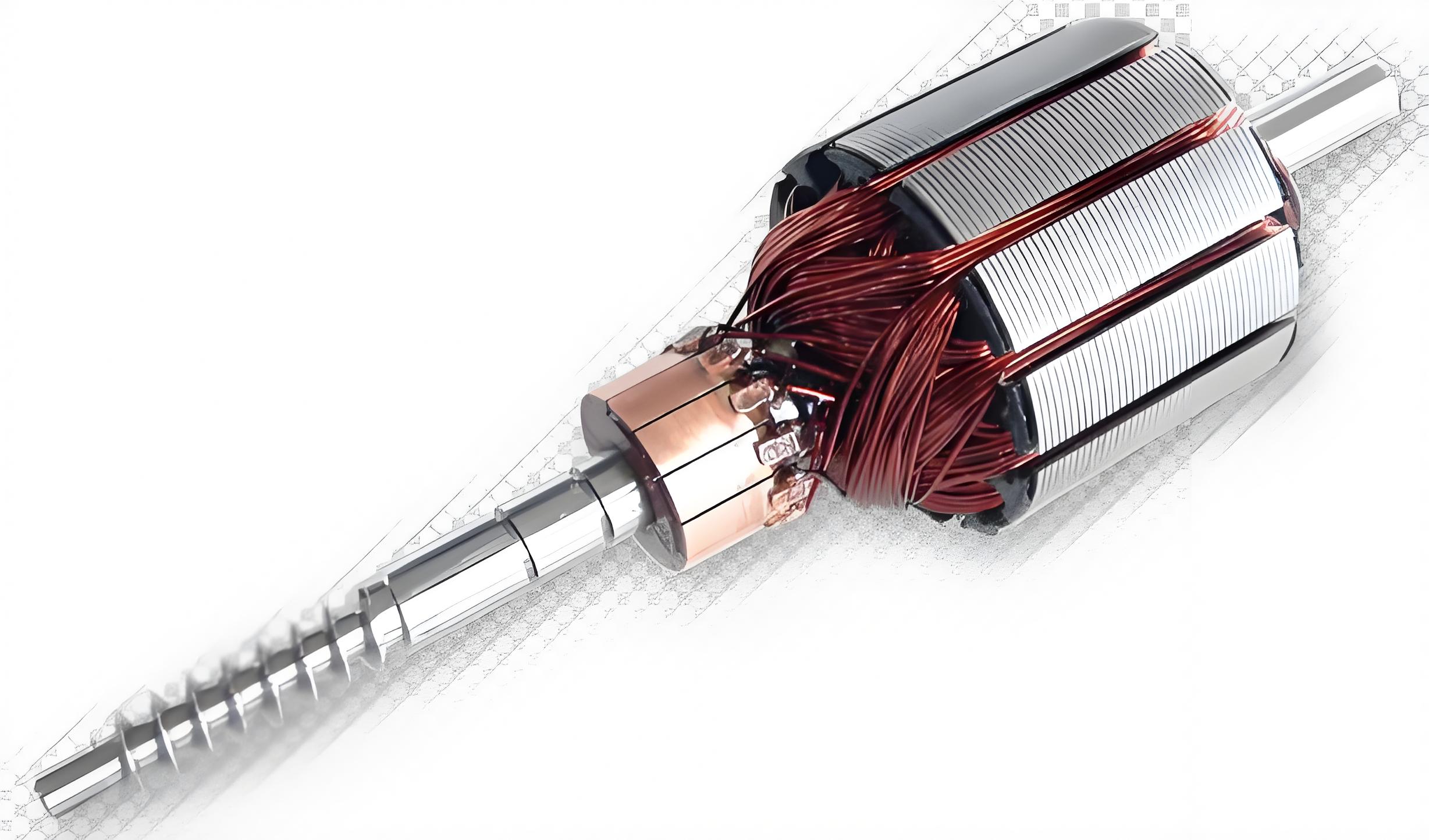

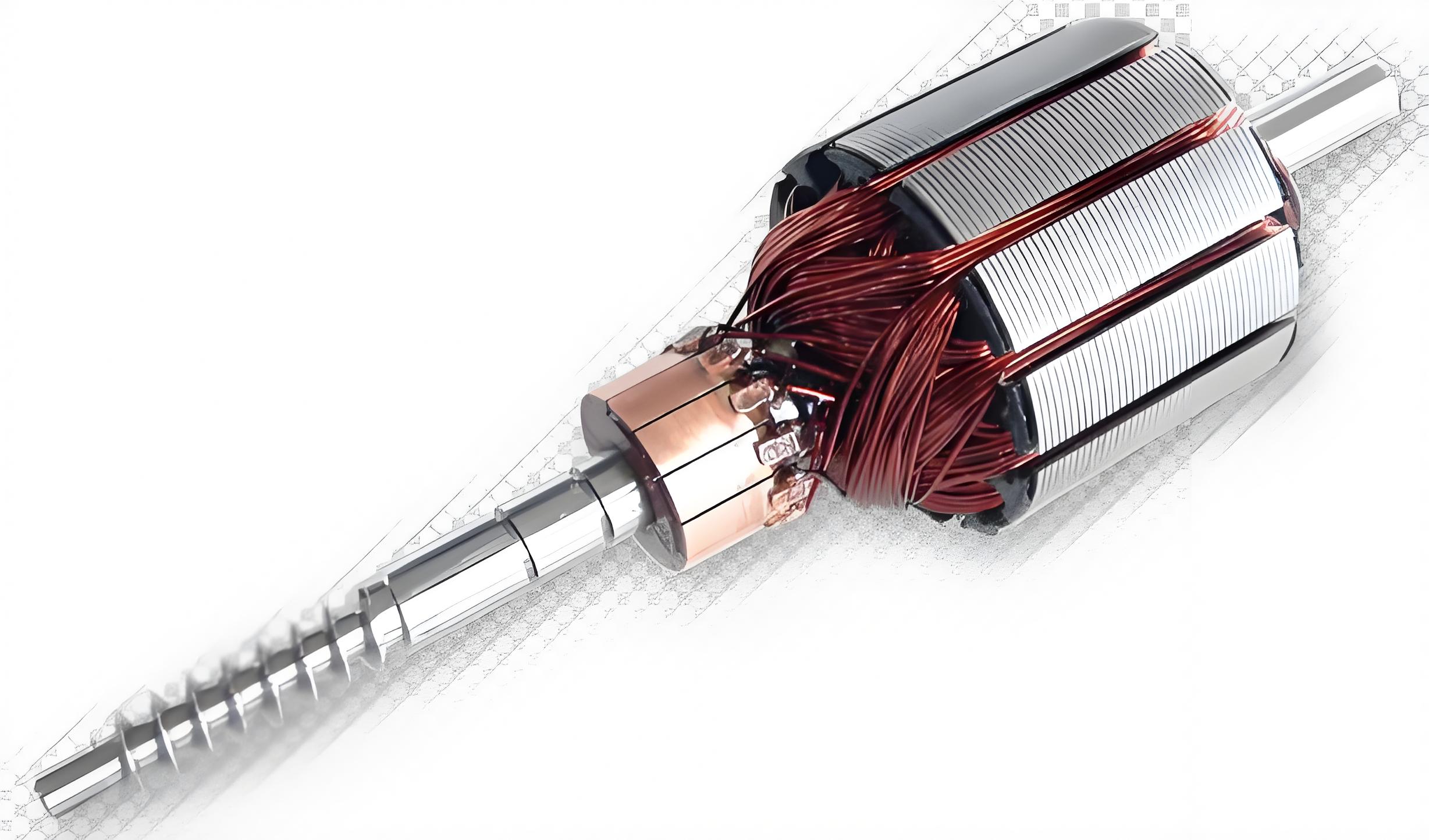

グローバルな新しいエネルギー車両市場の激しい発展に伴い、運転速度の速度は驚くべき成長を示しています。数年前の18,000 rpmから今日の20,000 rpmを快適に超えるまで、これは数値的なブレークスルーだけでなく、モーター設計と製造技術の厳密なテストでもあります。この記事では、のいくつかの側面について説明します 高速モーター開発.

01。の選択 ローター ポールペア番号

高速モーターでは、特に高速範囲では、鉄の損失が避けられない重要な要因となっています。モーター極の数と鉄損失の間には密接な関係があります。これは、モーター速度が上昇すると、磁束の頻度がコアの変化も増加し、鉄の損失の大幅な増加につながるためです。

たとえば、20,000 rpmで動作するモーターでは、6極モーターが1000 Hzの作業周波数に達し、8極モーターはこれを1333 Hzに増加させます。上記の鉄損失の計算式によると、動作周波数の増加は鉄損失の増加に直接つながります。

高速モーターの設計傾向では、8/48ポールスロットの組み合わせの使用が徐々に減少し、6/54ポールスロットの組み合わせの使用が増加することがわかります。

このシフトの理由は、鉄損失の前述の考慮事項にあります。高速操作中の鉄の損失を減らすために、設計者は6/54ポールスロットの組み合わせを選択して、より良い電磁パフォーマンスとより高い効率を実現する傾向があります。

02。冷却システムの選択

高速永久マグネットモーターの場合、温度はパフォーマンスに大きく影響します。永久磁石の動作点は温度で漂うため、過度の高温は磁石の消磁を危険にさらすことさえあります。さらに、新しいエネルギー車の電力モーターの高出力密度により、冷却表面積が制限され、冷却システムの設計が安定したモーター性能を確保するために重要になります。

冷却方法を検討するときは、速度が18,000 rpmを超えるモーターにオイル冷却システムを使用することをお勧めします。これは、速度が16,000 rpmを超えるとローターの加熱の問題が特に顕著になるためです。水冷モーターでは、ステーターは主に冷却されていますが、高速では、水冷却を通してローターの熱を効果的に消散させることが困難になります。

温度監視に関して、現在のモーター設計は通常、ステーター内に温度センサーを埋め込みます。水冷モーターでは、安定した流量チャネル構造により、ステーター巻線の温度分布は比較的均一でよく制御されています。ただし、オイル冷却モーターでは、フローチャネルの設計の柔軟性が大きくなると、水冷モーターと比較して、巻線間の温度差がより顕著になります。したがって、センサーの位置を選択する場合、監視された温度と最高の巻線ポイントの温度差を最小限に抑えるために、巻き温度が上昇する領域を考慮し、モーターの実際の熱状態を正確に反映することが重要です。

03。高速ベアリングの技術的課題

ローターサポートシステムは、高速モーターの開発におけるコアコンポーネントであり、ベアリングテクノロジーの選択が特に重要です。現在、深い溝のボールベアリングは、モーターベアリングで一般的に使用されています。

高速環境では、ボールベアリングは過熱やランニングのリスクなどの深刻な課題に直面しています。これは、速度が上昇するにつれて、ベアリング内の摩擦と熱の発生も急激に増加し、ベアリングの性能が低下したり、故障さえしたりするためです。したがって、高速ベアリングの潤滑が重要です。

モーター速度が18,000 rpmを超えた後、オイル冷却を推奨するもう1つの重要な理由は、潤滑剤に耐えることです。水冷モーターでは、通常、ベアリングに自己潤滑ボールベアリングが使用されます。ただし、高速操作中、これらのベアリングはグリースの漏れや内側と外側のリングの間の大きな温度差などの課題に直面しています。

対照的に、オイル冷却システムで使用されるオープンタイプのボールベアリングは、ベアリングの内側と外側のリングを効果的に冷却し、グリース漏れの問題を回避し、ローリング摩擦係数が低いことがあります。ただし、適切なベアリング冷却を確保するために、潤滑オイルパスの設計に注意を払う必要があります。肩の穴では、突出した構造が埋め込まれており、冷却オイルの流れが肩の前後に比較的均一になるようにします。